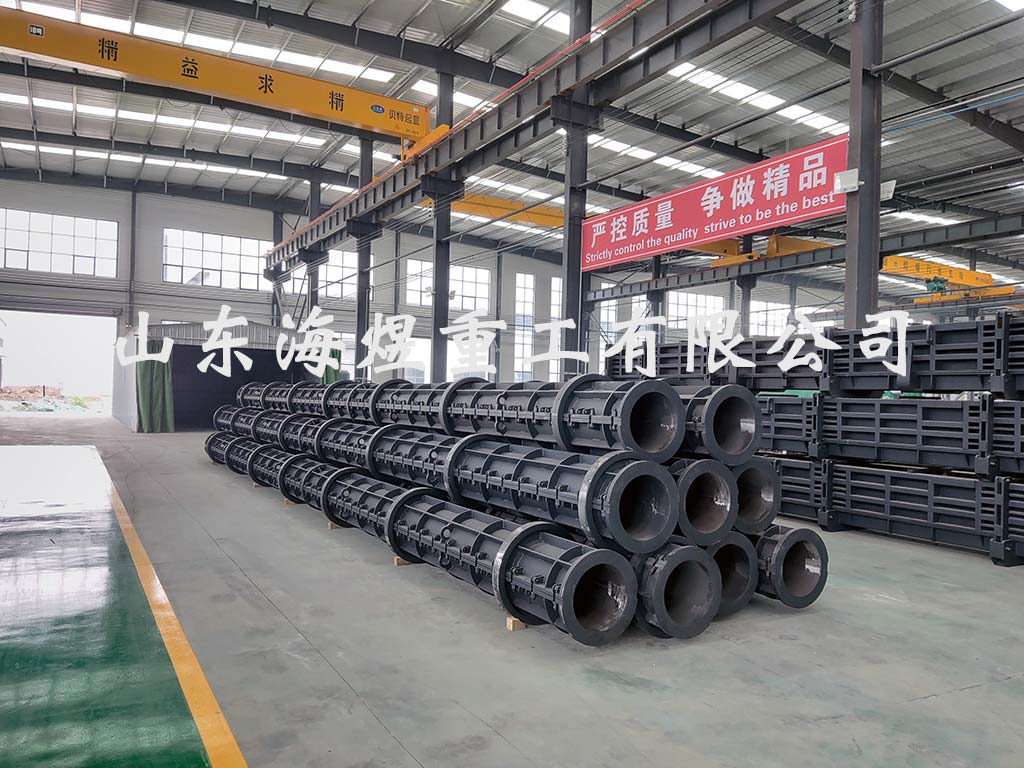

水泥电杆模具

DMZ190-11电杆钢模

电杆钢模采用铆焊结构,经机械加工而成。钢模制造有整体和分段两种。整体制造的钢模刚性和强度均较好,但制造困难,需超长车床(我司12m以下钢模可整体制造),运输也不方便。故以下主要介绍分段连接钢模。...

产品介绍

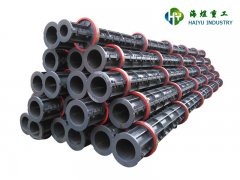

电杆钢模采用铆焊结构,经机械加工而成。钢模制造有整体和分段两种。整体制造的钢模刚性和强度均较好,但制造困难,需超长车床(我司12m以下钢模可整体制造),运输也不方便。故以下主要介绍分段连接钢模。

电杆钢模半模制造时,筒体板一般采用δ=10mm的钢板,由于在电杆国家标准中规定锥形电杆的锥比为1:75。为此对下料后的筒体板应在专用的1:75的锥形压模中冷压形成。由于剪板机的宽度有限,加上冷压的模具的长度受热、冷加工设备的限制,故一般工厂在设计时,它的管壁板的长度设计为2m(作一基准),然后再进行分段对接。另外由于受到机加工设备的加工范围的限制及运输车辆,道路的限制。因此在设计时一般以4M长为限,个别的不得超出5M。为了保证电杆钢模在制作电杆时,即要高速平稳地运转,又不能变形,为此在筒体板上要焊接跑轮支承板及衬板;两半槽的合槽处铆接加强板,焊接分段处的连接法兰。但板厚只有10MM的筒体板,在高速运转时可靠性不能保证,必须提高筒体表面的纵、横向的刚度。一般的做法是在筒体板的外表面加焊支撑筒体板的纵向、横向肋板,在端头焊上与纵向筋板、筒体板相连接的端板法兰。在加强板上焊上螺栓吊耳(俗称搭攀),再配上环首螺钉、垫圈、螺母、销钉。这样就基本上组成了钢模焊接结构的毛坯件了。由此钢模的刚性大大提高,基本能满足制品的要求。 两个半模如何合拢成整体呢?根据可按JC/T364-2001标准规定。在半模的分模面处的筒体板上铆接两条比筒体板厚的加强板。一是为了增加其水平端的刚度,二是为了在加强板上刨出凹凸的榫槽来。以便能合拼成整模,再在凹槽底部垫上棉纱等较软之物(在高速离心过程中起到密封作用),以防止水泥浆在离心力的作用下从槽口处甩出模体,造成漏浆现象。加强板与管壁板是铆接的,同时在加强板上还可焊上成对的螺栓吊耳,起吊与翻模的吊环亦可焊接在加强板上。

电杆钢模由于运输及工艺等原因在厂家分段制造,在电杆厂组装,组装前须检查包装是否完好,各部件有无碰毛损伤,如有应立即修整。连接法兰端面和跑轮跑道是经过精密加工的,因为连接精度会直接影响钢模全长的弯曲度和运转的平稳性,而跑轮跑道表面质量不好也会引起运转时跳动,所以如有伤痕,须精工修复,修除毛刺时只允许用砂皮打磨,对伤痕周围突出部分可用锉刀细心锉平,锉平范围不允许超出突出面积。

电杆钢模半模制造时,筒体板一般采用δ=10mm的钢板,由于在电杆国家标准中规定锥形电杆的锥比为1:75。为此对下料后的筒体板应在专用的1:75的锥形压模中冷压形成。由于剪板机的宽度有限,加上冷压的模具的长度受热、冷加工设备的限制,故一般工厂在设计时,它的管壁板的长度设计为2m(作一基准),然后再进行分段对接。另外由于受到机加工设备的加工范围的限制及运输车辆,道路的限制。因此在设计时一般以4M长为限,个别的不得超出5M。为了保证电杆钢模在制作电杆时,即要高速平稳地运转,又不能变形,为此在筒体板上要焊接跑轮支承板及衬板;两半槽的合槽处铆接加强板,焊接分段处的连接法兰。但板厚只有10MM的筒体板,在高速运转时可靠性不能保证,必须提高筒体表面的纵、横向的刚度。一般的做法是在筒体板的外表面加焊支撑筒体板的纵向、横向肋板,在端头焊上与纵向筋板、筒体板相连接的端板法兰。在加强板上焊上螺栓吊耳(俗称搭攀),再配上环首螺钉、垫圈、螺母、销钉。这样就基本上组成了钢模焊接结构的毛坯件了。由此钢模的刚性大大提高,基本能满足制品的要求。 两个半模如何合拢成整体呢?根据可按JC/T364-2001标准规定。在半模的分模面处的筒体板上铆接两条比筒体板厚的加强板。一是为了增加其水平端的刚度,二是为了在加强板上刨出凹凸的榫槽来。以便能合拼成整模,再在凹槽底部垫上棉纱等较软之物(在高速离心过程中起到密封作用),以防止水泥浆在离心力的作用下从槽口处甩出模体,造成漏浆现象。加强板与管壁板是铆接的,同时在加强板上还可焊上成对的螺栓吊耳,起吊与翻模的吊环亦可焊接在加强板上。

电杆钢模由于运输及工艺等原因在厂家分段制造,在电杆厂组装,组装前须检查包装是否完好,各部件有无碰毛损伤,如有应立即修整。连接法兰端面和跑轮跑道是经过精密加工的,因为连接精度会直接影响钢模全长的弯曲度和运转的平稳性,而跑轮跑道表面质量不好也会引起运转时跳动,所以如有伤痕,须精工修复,修除毛刺时只允许用砂皮打磨,对伤痕周围突出部分可用锉刀细心锉平,锉平范围不允许超出突出面积。