技术资料

PCCP(预应力钢筒混凝土管)的生产工艺及生产厂区平面平置

时间:2014-12-30|阅读:次

PCCP管的生产流程可分为钢筒及承插口制作、管芯混凝土浇筑、蒸汽养护、缠预应力钢丝、保护砂浆喷涂、成品堆放。

具体工艺流程如下:承插口环制作(涨圆机)→钢筒焊接成型(圈圆机、大螺旋焊机)→钢筒水压试验、补焊(水压试验机、电焊机)→钢筒内壁浇筑混凝土(离心机、PCCPL)/钢筒内外壁浇筑混凝土(风动振动器,PCCPE)→蒸汽养护(成型坑)→脱模(起重机)→缠绕环向预应力钢丝(卧式差速绕丝机,PCCPL/立式差速绕丝机,PCCPE)→喷保护砂浆(卧式辊射喷浆机,PCCPL/立式辊射喷浆机,PCCPE)→保护层养护(蒸汽养护或自然养护)→成品修补(人工)→成品检测(成品水压试验机)→成品堆放(起重机)。

1 生产区总平面布置

1.1 总平面布置基本原则

1.1.1 充分利用厂区地形,布置力求紧凑;同时工艺流程顺畅,避免工序交叉、倒流。

1.1.2 根据工厂发展规划,要考虑扩大生产和改进生产可能性。分期建设时,考虑公用设施、运输系统配置合理性,同时注意设置预留发展区。

1.2 总平面布置实例

1.2.1 项目基本情况

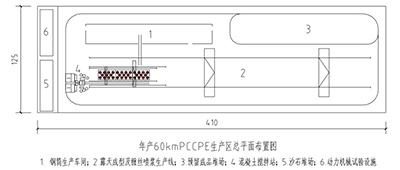

该项目为年产60km埋置式预应力钢筒混凝土管(PCCPE)生产项目。项目建设用地为410m×125m的长方形区域。总平面布置图如图1所示。

具体工艺流程如下:承插口环制作(涨圆机)→钢筒焊接成型(圈圆机、大螺旋焊机)→钢筒水压试验、补焊(水压试验机、电焊机)→钢筒内壁浇筑混凝土(离心机、PCCPL)/钢筒内外壁浇筑混凝土(风动振动器,PCCPE)→蒸汽养护(成型坑)→脱模(起重机)→缠绕环向预应力钢丝(卧式差速绕丝机,PCCPL/立式差速绕丝机,PCCPE)→喷保护砂浆(卧式辊射喷浆机,PCCPL/立式辊射喷浆机,PCCPE)→保护层养护(蒸汽养护或自然养护)→成品修补(人工)→成品检测(成品水压试验机)→成品堆放(起重机)。

1 生产区总平面布置

1.1 总平面布置基本原则

1.1.1 充分利用厂区地形,布置力求紧凑;同时工艺流程顺畅,避免工序交叉、倒流。

1.1.2 根据工厂发展规划,要考虑扩大生产和改进生产可能性。分期建设时,考虑公用设施、运输系统配置合理性,同时注意设置预留发展区。

1.2 总平面布置实例

1.2.1 项目基本情况

该项目为年产60km埋置式预应力钢筒混凝土管(PCCPE)生产项目。项目建设用地为410m×125m的长方形区域。总平面布置图如图1所示。

图1 PCCPE生产区总平面布置图

1.2.2 总平面布置特点

1.2.2.1 钢筒生产车间位于厂区上部,车间跨度为24m单跨,车间长度为150m,厂房轨顶高为11m。钢筒成品运出车间可直接至位于厂区下部的露天成型及绕丝、喷浆生产线。

1.2.2.2 露天成型及绕丝、喷浆生产线的门式起重机中心轨距为35m,生产线长度为331m,生产线内含成品堆场。同时考虑到工厂未来发展,钢筒生产车间右侧空地为预留成品堆场面积。

1.2.2.3 混凝土搅拌站位于露天生产线端头。砂石堆场、动力、机修、试验等设施位于厂区左侧15m×120m的长方形区域内。其中砂石堆场正对混凝土搅拌站和露天生产线,使原料运输距离最短。同时锅炉房、空压站等动力设施靠近主要用气点-成型坑,使动力损耗小。

1.2.2.4 环厂道路畅通,运输方便。

2 车间布置

2.1 车间布置基本原则

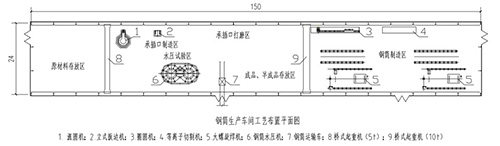

2.1.1 承插口环的生产、钢筒成型及钢筒水压试验均布置在钢筒生产车间,当钢筒生产车间为多连跨时,应使其尽量布置在一跨内。钢筒生产车间工艺布置平面图见图2。

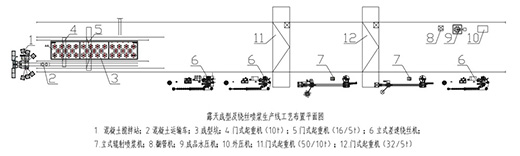

2.1.2 管芯成型及绕丝、喷浆生产线可布置在室内的同一跨车间内,也可以布置在露天生产线,露天生产线的长度一般不小于250m。露天成型及绕线喷浆生产线工艺布置平面图如图3所示。

2.1.3 成品水压试验、成品翻转可布置在露天生产线,也可布置在成品堆场。

2.1.4 工序与工序之间应预留足够的空间堆放半成品和原材料。

2.2 车间布置实例

2.2.1 主要工艺设备配置

生产线上大螺旋焊机、立式差速绕丝机、立式辊射喷浆机等短板工序的设备分别配置2台、3台、2台。钢筒水压机采用双工位配置,成型坑按33工位设计,混凝土搅拌站为50t两座。其余主要生产设备均按单台配置。

PCCP年产60km,以每节管长5m计算,年产PCCP管12000节。

2.2.2 生产线布置

2.2.2.1 钢筒生产车间配置5t、10t起重机各一台,生产线按工艺流程布置有原材料存放区、承插口制造区、承插口打磨区、钢筒制造区、水压试验区、成品、半成品存放区。钢筒卷焊采用大螺旋焊机,钢筒体与承插口环同时焊接,一次完成,经水压试验合格后由钢筒运输车运至露天生产线。

2.2.2.2 混凝土搅拌站位于露天生产线端头,混凝土卸入料罐后,由运输车送至浇灌用的门式起重机。

2.2.2.3 成型坑长60m,宽12m,分别配置10t、16t/5t门式起重机各一台用于混凝土浇灌和脱模。

2.2.2.4 露天生产线分别配置32t/5t、50t/10t门式起重机各一台用于半成品和成品的运输。起重机轨中心距为35m、悬臂长度为11m,立式差速绕丝机、立式辊射喷浆机布置在起重机轨外侧悬臂覆盖范围内。

2.2.2.5 翻管机、成品水压机布置在成品存放区。

1.2.2.1 钢筒生产车间位于厂区上部,车间跨度为24m单跨,车间长度为150m,厂房轨顶高为11m。钢筒成品运出车间可直接至位于厂区下部的露天成型及绕丝、喷浆生产线。

1.2.2.2 露天成型及绕丝、喷浆生产线的门式起重机中心轨距为35m,生产线长度为331m,生产线内含成品堆场。同时考虑到工厂未来发展,钢筒生产车间右侧空地为预留成品堆场面积。

1.2.2.3 混凝土搅拌站位于露天生产线端头。砂石堆场、动力、机修、试验等设施位于厂区左侧15m×120m的长方形区域内。其中砂石堆场正对混凝土搅拌站和露天生产线,使原料运输距离最短。同时锅炉房、空压站等动力设施靠近主要用气点-成型坑,使动力损耗小。

1.2.2.4 环厂道路畅通,运输方便。

2 车间布置

2.1 车间布置基本原则

2.1.1 承插口环的生产、钢筒成型及钢筒水压试验均布置在钢筒生产车间,当钢筒生产车间为多连跨时,应使其尽量布置在一跨内。钢筒生产车间工艺布置平面图见图2。

2.1.2 管芯成型及绕丝、喷浆生产线可布置在室内的同一跨车间内,也可以布置在露天生产线,露天生产线的长度一般不小于250m。露天成型及绕线喷浆生产线工艺布置平面图如图3所示。

2.1.3 成品水压试验、成品翻转可布置在露天生产线,也可布置在成品堆场。

2.1.4 工序与工序之间应预留足够的空间堆放半成品和原材料。

2.2 车间布置实例

2.2.1 主要工艺设备配置

生产线上大螺旋焊机、立式差速绕丝机、立式辊射喷浆机等短板工序的设备分别配置2台、3台、2台。钢筒水压机采用双工位配置,成型坑按33工位设计,混凝土搅拌站为50t两座。其余主要生产设备均按单台配置。

PCCP年产60km,以每节管长5m计算,年产PCCP管12000节。

2.2.2 生产线布置

2.2.2.1 钢筒生产车间配置5t、10t起重机各一台,生产线按工艺流程布置有原材料存放区、承插口制造区、承插口打磨区、钢筒制造区、水压试验区、成品、半成品存放区。钢筒卷焊采用大螺旋焊机,钢筒体与承插口环同时焊接,一次完成,经水压试验合格后由钢筒运输车运至露天生产线。

2.2.2.2 混凝土搅拌站位于露天生产线端头,混凝土卸入料罐后,由运输车送至浇灌用的门式起重机。

2.2.2.3 成型坑长60m,宽12m,分别配置10t、16t/5t门式起重机各一台用于混凝土浇灌和脱模。

2.2.2.4 露天生产线分别配置32t/5t、50t/10t门式起重机各一台用于半成品和成品的运输。起重机轨中心距为35m、悬臂长度为11m,立式差速绕丝机、立式辊射喷浆机布置在起重机轨外侧悬臂覆盖范围内。

2.2.2.5 翻管机、成品水压机布置在成品存放区。

图2 钢筒生产车间工艺布置平面图

图3 露天成型及绕丝喷浆生产线工艺布置平面图