技术资料

环形钢筋(预应力)混凝土电杆工艺技术规程

时间:2015-01-25|阅读:次

第一章 总则

第1.1条 为贯彻GB/T4623—2006《环形混凝土电杆》标准,加强企业质量管理,保证产品质量,特制定本规程。

第1.2条 本规程适用于GB/T4623—2006《环形混凝土电杆》标准生产的预应力混凝土电杆和钢筋混凝土电杆。

第1.3条 本工艺技术规程依据GB/T4623—2006《环形混凝土电杆》和GB50204《砼结构工程施工及验收规范》以及其它相关标准规范而制订。

第1.4条 凡采用新技术、新工艺、新材料,应通过试验和鉴定后,方可使用,如新技术的施工和本规则不符之处时,可另制订专项规程。

第1.5条 生产车间应严格执行本技术规程,并结合生产实际,制订相关的作业指导书。

第二章 原材料技术要求

第2.1条 钢材

第2.1.1条 电杆所用钢材的品种规格,均应符合设计图纸的要求。进厂钢材应有质量保证书,并经检验合格后方可使用。钢筋应优先选用变截面钢筋。钢板圈和法兰盘应选用Q235B材料。

第2.1.2条 钢材的技术要求与验收规定。

第2.1.2.1条 普通钢材技术性能应符合GB1499《钢筋砼用钢筋》、GB13013《钢筋砼用热轧光圆钢筋》和GB700《碳素结构钢》等标准的规定。

第2.1.2.2条 钢筋加工应符合GB50204《混凝土结构工程施工及验收规范》的规定。

第2.1.2.3条 碳素钢丝和刻痕钢丝的技术要求应符合GB/T5223、GB/T5223.3《预应力混凝土用钢丝(棒)》的规定。

第2.1.2.4条 冷拔低碳钢丝的技术要求应符合JGJ19—1992《冷拔钢丝预应力砼构件设计与施工规程》的规定。

第2.1.2.5条 所有钢筋(丝)应按GB50204《混凝土结构工程施工及验收规范》的规定进行验收。

第2.1.3条 钢筋(丝)经检验合格后,应按不同钢厂、不同批号、不同规格、不同强度分别堆放,不得混放,并应避免锈蚀和污染。

第2.2条 水泥

第2.2.1条 水泥宜采用硅酸盐水泥、普通硅酸盐水泥,其性能应符合:GB175《硅酸盐水泥、普通硅酸盐水泥》。水泥强度等级不低于42.5级。

第2.2.2条 水泥进厂应有质量保证书,不同品种、不同等级的水泥应按进厂顺序分别堆放。存放应有防潮措施,并每周检查一次。

第2.2.3条 水泥存放不得超过三个月,过期或对质量有怀疑时,需按规定重新检验。

第2.2.4条 使用散装水泥时,不同厂商、不同品种、不同等级的水泥不得混放在同一罐内,水泥中不应有杂物和结块。

第2.2.5条 使用袋装水泥时,不同厂商、不同等级、不同品种的水泥不得混用,水泥中不应夹有杂物和结块。

第2.3条 砂子

第2.3.1条 应采用质地坚硬的中砂,其细度模数宜为2.3-3.2,含泥量不大于2%,其它各项要求符合GB/T14684《建筑用砂》规定。

第2.4条 石子

第2.4.1条 应采用碎石经筛洗后含泥量不大于1%,石子最大粒径不大于25mm,且小于钢筋最小间距的3/4,针片状颗粒不得超过10%,其它各项要求须符合GB/T14685《建筑用卵石碎石》的有关规定。

第2.5条 水

拌和砼用水宜采用自来水和洁净天然水,并符合JGJ63《砼拌和用水》的规定。

第2.6条 外加剂

使用外加剂应按照GB8076《砼外加剂》和GB8077《砼外加剂均质性试验方法》的有关规定,经试验后,选用合格的品种并确定其掺量。

第三章 钢筋加工和半成品骨架技术要求

第3.1条 钢筋加工

第3.1.1条 钢筋不得有颈缩,表面不得有裂纹、损伤。钢筋和钢丝表面应洁净,如有油渍、漆污、浮皮等应在使用前消除干净。

第3.1.2条 预应力钢丝宜采用变截面钢丝。

第3.1.3条 成盘的钢筋或变曲的钢筋均应调直,调直后的钢筋(丝)应平直,端面平整,无局部曲折。

第3.1.4条 预应力钢丝经调直,定长切断后的长度相对误差不大于1.5/10000。

第3.1.5条 非预应力钢筋的接头应采用对焊连接,焊接技术、性能应符合GB50204和JGJ18—2003的规定,接头处强度不低于该材料标准强度。

第3.1.6条 热轧钢筋进行冷拉强化时,应先焊后拉。其冷拉总延伸率对Ⅰ级钢不大于10%,Ⅱ级钢不大于5.5%,Ⅲ级钢不大于5%,Ⅳ级钢不大于4%。冷拉率须由试验确定,当平均冷拉率低于1%时,仍按1%进行冷拉。

第3.2条 半成品骨架

第3.2.1条 钢筋半成品应按设计图纸要求制作,纵向受力钢筋根数、直径、净距应符合GB/T4623—2006标准规定。

第3.2.2条 螺旋筋的直径,螺距布置应符合以下规定:

第3.2.2.1条 螺旋筋直径:稍径<190mm的锥形杆,螺旋筋的直径为2.5mm;稍径190mm-230mm的锥形杆,螺旋筋的直径为3.0mm;锥形杆的梢径和等径杆的直径大于230mm的杆段,螺旋筋的直径为4.0mm。

第3.2.2.2条 螺旋筋间距:稍径≤190mm的锥形杆,中间段螺距≤120mm,两端各1.5米范围内螺距≤70mm;稍径大于190mm的锥形杆及等径杆的,中间段螺距≤100mm,两端各1.5米范围内螺距≤70mm。

第3.2.2.3条 主筋保护层15-25mm,钢板圈接头顶部应有保护层。

第3.2.3条 预应力钢筋半成品

第3.2.3.1条 组装杆钢筋的镦头强度不低于该材料标准强度的95%(达不到时,可降低强度使用);镦头的直径一般为钢筋直径的1.5-1.8倍;镦头不得歪斜和有裂纹。

第3.2.3.2条 架立圈应求园正,失园度不大于10mm,并按规格堆放,不得混放。

第3.2.3.3条 预应力钢丝的架立圈,应与纵筋垂直,其间距不宜大于1000mm。

第3.2.3.4条 预应力钢筋骨架的制作,分模外成型和模内成型两种工艺,无论采用哪种工艺,预应力主筋均应沿电杆环向截面均匀布置,主筋净距不宜小于25mm。螺旋筋应在骨架两端密绕2-3圈,其配置应符合第3.2.2条规定。

第3.2.4条 普通钢筋半成品

第3.2.4.1条 焊接接头在500mm或不大于主筋直径的35倍的区间范围内,接头总面积不得大于主筋总截面积的25%。

第3.2.4.2条 架立圈应园正,失园度不大于10mm,架立圈应用电焊与主筋焊牢并与主筋垂直,其间距不宜大于500mm。

第3.2.4.3条 螺旋筋应在骨架两端应密绕2-3圈,其配置应符合第3.2.2条规定。

第3.2.4.4条 其它应符合下列要求:

①为防止焊接咬边缺陷,不宜采用过大电流,焊接缝隙不得超过钢筋直径或钢板圈厚度的10%。

②主筋与钢板圈或法兰盘的焊接,焊缝高度应大于被焊接钢筋直径的35%,且不小于4mm,宽度应大于焊接钢筋直径的80%,且不小于8mm,其主筋应与钢板圈或法兰盘保持垂直。

③焊缝应平滑均匀无中断现象,被熔过的金属在焊接缝上应呈鱼鳞状,无裂缝及气泡。

④为保证钢筋骨架在砼环向截面上的设计位置,钢筋骨架沿着纵向每隔1.0或1.5米,在环向均匀放置3-4个水泥垫块或塑料垫块。

第3.2.5条 钢筋骨架各项尺寸公差不得超过表1规定。

表(1)

| 项目 | 允许误差 |

| 主筋间距偏差 | ±5mm |

| 架立圈间距偏差 | ±20mm |

| 架立圈垂直度偏差 | 1/40架立圈直径 |

| 骨架长度偏差 | ±10mm |

| 螺旋筋间距偏差 | ±10mm |

| 法兰盘倾斜偏差 | ±2mm |

| 钢板圈倾斜偏差 | ±2mm |

第3.2.6条 钢筋骨架堆放应注意以下几点:

①钢筋骨架堆放时,严禁抛掷和拖移,以免变形。

②钢筋骨架分规格整齐堆放。

③搬运钢筋骨架,其受力点应为架立圈与主筋交叉处,起吊时受力点不少于2点。

④骨架在使用时不得有锈蚀、脱皮、松动、坍垮及附杂物。

第3.2.7条 钢筋骨架经检验合格后方可使用

第3.3条 电杆分段制造时,接头可采用钢板圈、法兰盘形式。预应力筋应先穿筋后镦头的方法与连接件连接。普通筋应采用焊接的方法与连续件连接。焊接质量应符合GB50204标准的规定。电杆接头处强度不得低于该处断面的承载力检验弯矩。

第四章 成型工艺技术要求

第4.1条 砼的配制

第4.1.1条 离心砼强度等级预应力杆不宜低于C50,脱模强度不宜低于30MPa;非预应力杆不宜低于C40,脱模强度不宜低于20MPa。砼配合比设计应通过试验确定。

第4.1.2条 配料

第4.1.2.1条 严格按规定的配合比配料,其原材料称量误差为:水泥、水、外加剂不大于±2%,砂、石子不大于±3%。称量器具定期检查,计量装置称量前应检查,符合要求方能使用。

第4.1.2.2条 应随气候变化测定砂、石的含水率并及时调整水灰比,冬季不得含冰块。

第4.1.3条 搅拌

第4.1.3.1条 砼应搅拌均匀,其搅拌时间规定为2-4分钟。

第4.1.3.2条 搅拌第一罐砼时,应增加水泥和砂用量10%左右。

第4.1.3.3条 砼混合物应随拌随用,最长停放时间:当室温度在20℃以下时,不超过1h;当室温度在20℃以上时,不超过45min;砼坍落度宜控制在30-70mm。

第4.1.3.4条 砼温度不宜低于10℃,冬天气温低于5℃时,宜采用热水搅拌,水温不得高于60℃。

第4.2条 清模装模

第4.2.1条 钢模必须清理干净,钢模内壁及合缝应均匀涂刷隔离剂。

第4.2.2条 模内的钢筋骨架必须保证在砼中的设计位置,钢筋骨架不得扭曲,对主筋、螺旋筋、架立圈、预埋件的位置必须检查校正,合格后方可灌料。

第4.2.3条 装灌砼时,在稍端1.5m内应填满砼,在根端0.5m内应适当少灌。

第4.2.4条 装灌砼完毕后,应将合缝处清理干净,均匀对称拧紧螺丝。为防止漏浆,可采取相应密封措施。

第4.2.5条 含有杂物或初凝后的砼不得使用。

第4.3条 施加预应力

第4.3.1条 施加预应力的各项机具设备及仪表,应定期维护和校验,校验期不宜超过半年,长期未用者,使用前应全面进行检验。

第4.3.2条 施加预应力所用的各种机具设备及仪表,应由专人操作。

第4.3.3条 当张拉过程中发生断筋频次过高,张拉器漏油严重,油压表指针不能退回零位或更换油压表时,应重亲校验仪表和检查张拉机具。

第4.3.4条 张拉机头中心对准钢模轴心后开始张拉,为减少预应力损失,可采用超张拉,其张拉程序:

钢筋:0→105%→90%→100%

钢丝:0→103%

第4.3.5条 对预应力电杆及部分预应力电杆的预应力筋,张拉控制应力为:碳素钢0.75Fpyk,冷拔低碳钢丝0.70Fpyk。

第4.3.6条 对低预应力度的部分预应力电杆的Ⅳ、Ⅴ级钢筋,碳素钢丝的最低控制应力不得低于0.4Fpyk。

第4.3.7条 用应力控制方法张拉,出现预应力筋的实际伸长值与计算伸长值相差10%以上时,应及时检查其原因,预应力张拉值误差不超过±5%。

第4.3.8条 张拉后质量要求:

第4.3.8.1条 张拉盘或挂筋板的倾斜不得超过2mm。

第4.3.8.2条 张拉后不应有断筋。

第4.4条 离心成型

第4.4.1条 离心转速分慢、中、快三级,其快速钢模跑轮圈外圆线速度不得低于14m/s,具体的慢、中、快速离心时间可根据离心机的速度,砼分布均匀程度和脱水密实情况,通过理论计算与实际试验而确定。

第4.4.2条 离心速度及时间,执行表2、表3的规定。

电杆离心速度及时间表

表(2)

| 离心阶段 | 钢模转速(r/min) | 时间(min) |

| 慢速 | 120-150 | 1-2 |

| 中速 | 过渡 | 1-2 |

| 快速 | 见表3 | 7-9 |

| 全过程 | 总离心时间不得少于10分钟 | |

电杆高速转速范围表

表(3)

| 电杆的梢径和直径(mm) | 快速转速范围(r/min) |

| Φ190以下 | 400-450 |

| Φ190-Φ300 | 380-430 |

| Φ310以上 | 350-400 |

第4.4.3条 稍端砼发生串动而产生缺料时,在慢速和中速阶段填补细料或砼,在停机前3min不得再补料,电杆根端在慢速阶段应采取压光的办法。

第4.4.4条 砼初凝前必须离心完毕,离心成型后杆内余浆应倾倒干净,有缺陷时,应立即修整。

第4.4.5条 离心成型后的电杆,起吊运输时应轻起轻落,严禁碰撞。

第4.5条 养护及脱模

第4.5.1条 为保证产品质量和节省能源,蒸养方式宜采用节能养护窑,不应再用直通式养护。

第4.5.2条 根据不同季节、不同材料、不同工艺制度,根据试验结果确定合理的养护制度。

第4.5.3条 砼采用蒸汽养护时,升温速度每小时不得超过40℃。砼的恒温温度:硅酸盐及普通硅盐水泥不高于85℃,矿渣硅酸盐水泥不高于95℃。

第4.5.4条 蒸汽养护期间每隔0.5-1h测温一次,并调整供气量。

第4.5.5条 脱模强度:预应力砼电杆脱模不宜低于30Mpa,普通钢筋砼电杆脱模强度不低于20Mpa。

第4.5.6条 预应力钢筋宜采用整体放松应力工艺,对以冷拔低碳钢筋及碳素钢丝为主筋的电杆可单根放松,但应对称剪切。

第4.5.7条 脱模后应清理出预埋件,打通预留孔,梢端封实,根端涂上防锈涂料。

第4.5.8条 电杆脱模时,应在同一水平面上放置软垫层,脱模后的电杆,应注明标准规定的临时标志和永久标志的有关内容,然后转入堆场进行保养。当气温在20℃以上时,电杆应洒水养护,以保证砼的强度能正常增长。

第五章 钢模和离心机的技术要求

第5.1条 钢模

第5.1.1条 电杆钢模应符合JC/T364《环形预应力砼电杆钢模》的有关技术要求。

第5.1.2条 钢模投入使用前,应在埋深点以上1.5米处,在模体内作产品永久标记。

第5.1.3条 在用钢模均应编号,便于分析影响产品质量的因素和维修模具。

第5.1.4条 定期检修钢模,严格确保合缝间隙和弯曲度以及跑轮失圆度在允许范围内。

第5.2条 离心机

第5.2.1条 电杆离心机要符合ZBQ/92004—88《环形钢筋砼电杆离心成型机》的有关要求。

第5.2.2条 电杆离心机组的性能要整体性好、坚固耐久、运转平稳,应满足工艺技术的转速要求。

第5.2.3条 电杆离心机组的各托轮与杆模接触点高低差不大于1.5mm,主动轮同轴度相差不大于1mm。

第5.2.4条 钢模跑轮与托轮间切点至钢模中心夹角以75-100º为宜。

第六章 产品检验

第6.1条 电杆脱模后堆放前,应逐根进行外观检查,采用有效方法修补GB/T4623—2006标准允许范围内的缺陷,剔除不合格品。

第6.2条 电杆堆放前,应逐根检查壁厚和弯曲度等两项尺寸偏差项目,剔除不合格品。

第6.3条 质检人员应按照GB/T4623—2006标准规定的检查项目、抽样规则、检验方法、判定规则等对电杆进行外观质量、尺寸偏差、力学性能、砼抗压强度等方面的检验。不合格的电杆严禁出厂。

第6.4条 质检人员应按相关标准的规定及本公司的规定,对原材料进行进货检验,对钢筋骨架半成品进行抽检,不合格的原料及半成品严禁投入使用。

第七章 产品贮存和运输

第7.1条 产品堆放场地应坚实平整,根据不同杆长可分别采用两支点或三支点堆放。杆长小于12m者,采用两支点堆放,支点距杆两端距离为0.2-0.21L;杆长等于或大于12m者,采用三支点堆放,两头支点距杆两端距离为0.1-0.13L,中间支点在杆中间;若堆放场地地基经过特殊处理,也可采用其它堆放形式。

第7.2条 产品应按品种、规格、荷载别级、生产日期顺序等分别堆放。

第7.3条 梢径大于等于270mm的锥形杆和直径大于等于400mm的等径杆,堆放层数不宜超过4层;梢径小于270mm的锥形杆和直径小于400 mm的等径杆,堆放层数不宜超过6层。

第7.4条 产品起吊运输时,不分长短均须采用两支点法。每次吊运数量:梢径大于170mm的杆不宜超过3根,梢径小于等于170mm的杆不宜超过5根。

第7.5条 装卸、堆放、起吊过程中,应轻起轻放,严禁抛掷、碰撞。产品由高处滚向低处,必须采取牵制措施,不得自由滚落。

第7.6条 为防止碰伤,支点处应垫上软质物。层与层之间用软质支垫物隔开,每层支承点在同一平面上,各层支垫物位置在同一垂直线上。

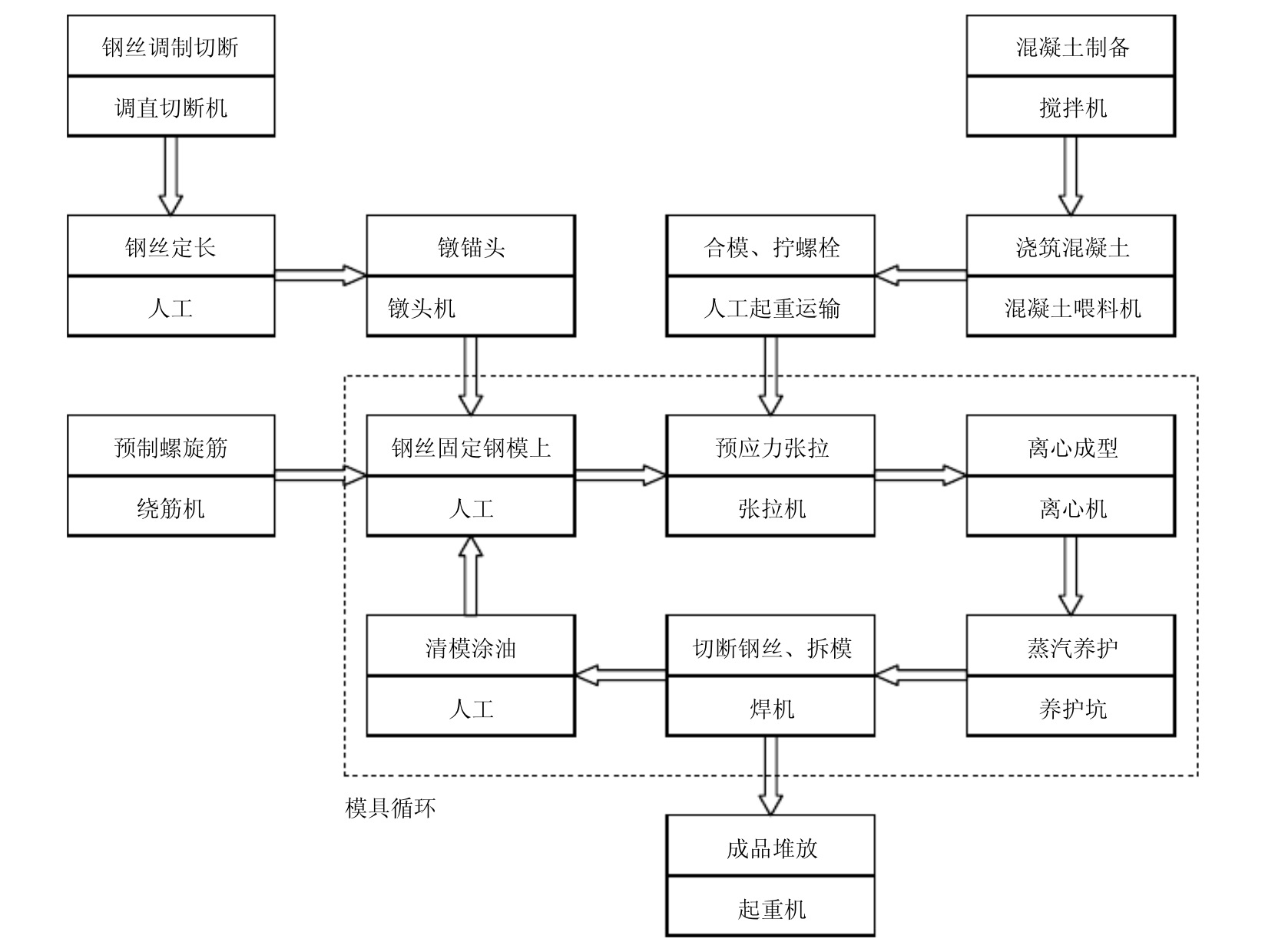

附:环形砼电杆生产工艺流程图。