技术资料

水泥杆的质量管控措施与自动化检测手段

时间:2019-06-20|阅读:次

环形混凝土电杆由砂、石、水泥、钢材等组成,它是电力架空线路及照明线路上普遍采用的混凝土预制构件,主要用于10kV以下配电线路和35~220kV的输电线路及变电站设备支柱,因为它具有节省材料、造价低、表面光滑美观,强度高,不易损坏和寿命长等优点,所以大量用于电网建设工程中,但随着电网事业的发展,基建、技改和大修规模的不断扩大,环形混凝土电杆的用量也越来越大,随之而产生的质量问题也越来越多,因此加强环形混凝土电杆的生产过程管控,提高产品质量,对确保电网的安全运行十分重要。

目前电杆的供应商绝大多数属于中小企业,尤其以小型企业为主。而小型企业技术力量相对薄弱,企业管理水平相对较低,质量意识相对较差,工艺控制和检验把关不严等现象比较普遍。本文通过对环形混凝土电杆的质量抽检资料进行分析,提出了该产品的质量管控措施,希望对全面提高混凝土电杆的生产质量,确保电网建设安全有一定帮助。

一、混凝土电杆生产现状分析

由于电杆厂投资少、见效快,自从1998年全国城农网建设改造工程开始以来,电杆生产企业如燎原之火,迅猛发展,多数为私营企业,两网改造结束后,许多企业陆续停产或转产,使得水泥电杆行业生产经营走向正常化。 从2008年开始,由于国家实施新农村电气化工程建设,又带来了电杆行业的一片繁荣,部分停产企业又恢复生产,各地又新建了一批小厂。由于市场不规范,除少数大中型企业积极实施技术改造,加大技改科研投资力度,不断开发新产品外,多数民营企业仍然生产条件简陋,技术人员缺乏,能耗较高,缺乏试验设备和人员,电杆模具和设备失修,给产品质量和安全生产带来许多不安全因素。大多数山东境内的电杆生产企业生产规模较小,企业管理水平低,职工文化素质弱,技术装备陈旧落后,工艺控制和检验把关不严等现象比较普遍,生产出的混凝土电杆质量不够稳定,尤其是个体及承包企业比较突出,电杆质量与同行业先进水平相比存在较大差距。因此,加强电杆产品的质量检测及监督,显得尤为必要。

二、山东电网开展电杆检测的情况

2012年起,山东电网公司为了适应电网发展要求,全面加强对集中招投标混凝土电杆产品质量的管控,保障电网工程建设的安全与质量,决定对中标合同的混凝土电杆产品执行质量抽检制度。每年到达施工现场对待施工的环形混凝土电杆组织1~2次集中抽检。检查范围覆盖全省所有电力施工工地及对山东省供货的全部电杆供应商, 历年检查结果见表1。

由表1可知,2015~2018年电杆的抽检不合格率逐年下降,说明通过不断加强的质量抽检,督促供应商提高了质量意识,加强了对产品质量控制,强化了质量管理。

通过对历年汇总的不合格原因进行分析可知,在现场抽检中,漏浆占不合格总数的32%,为不合格的最大因素;壁厚占15%,表面裂缝占13%,蜂窝超标占10%;其他占30%。其中2018年上半年电杆力学性能试验不合格占到2018年上半年全部不合格数量的46%,这一现象需引起的足够关注和重视。下面重点对电杆力学性能试验进行分析和研究。

三、电杆力学性能试验分析及研究

3.1 电杆力学性能自动检测系统的研制通过力学性能测试能综合反映供应商的技术力量、原材料(水泥、砂、石、钢材)、混凝土配比、张拉工艺、钢筋骨架等质量。

以前检测电杆力学性能时采用人工拉葫芦方法,数据采集繁琐且手工记录,检测时间较长,数据处理、检测结果判别都人工计算,检测精准性无法保障。为了解决上述问题,我们研制开发了一种电杆力学性能分布式远程自动检测系统,该系统能够实现从加荷到监测数据采集全自动化处理,具有节约能源,降低生产成本,提高工作效率的优势。

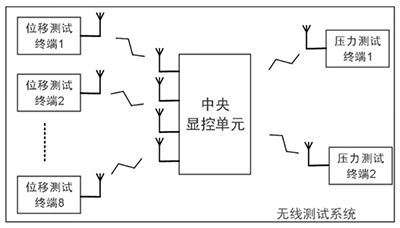

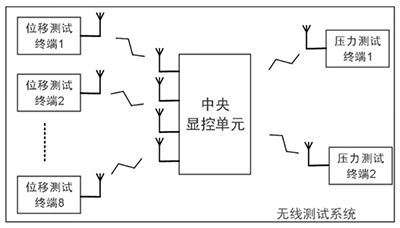

为了实现力学性能测试、无线传输和数据的显示控制等功能,混凝土电杆无线检测系统共分为位移测试终端、压力传感测试终端和中央显控单元,检测系统如图1所示。

图1 无线检测系统

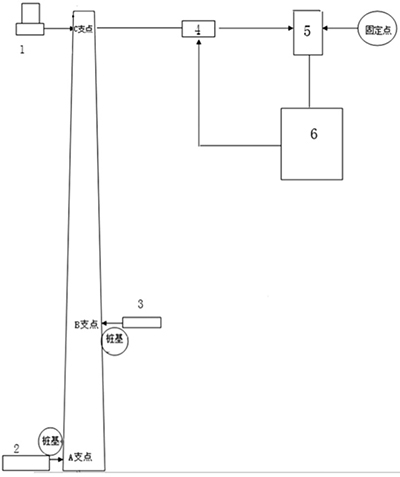

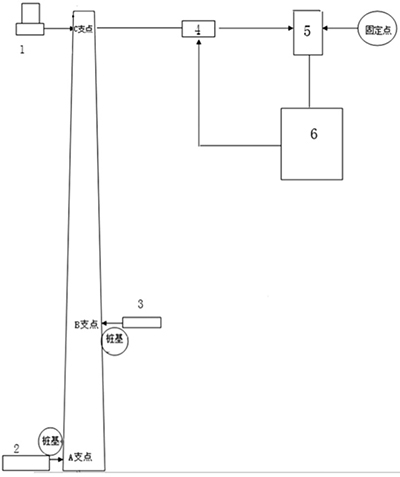

电杆力学性能分布式远程自动检测系统能够实现从加荷到监测数据采集全自动化处理,检测方法如图2所示,该系统结构主要包括:

1) 安装在A点第一位移传感器2和安装在B点第二位移传感器3。两个位移传感器用于采集检验时A、B两点的位移数据并传送至中央处理器6。

2)加荷传动装置5,其安装于电杆的顶部且与处理器6相连;所述加荷传动装置5用于在检测电杆挠度的过程中,向电杆进行逐级加荷,并且在每级加荷完成后进入预先设定的静停时间。在预先设定的静停时间内,处理器 6对加荷传动装置5进行自动补荷且自动稳荷在预设误差2%范围内;

3)荷载传感器测力仪4,其与加荷传动装置5相连,用于检测加荷传动装置5对电杆的加荷值传送至处理器6。

4)挠度传感器1,其安装在电杆梢端,用于检测电杆顶部的位移信号并传送至处理器6;所述处理器6用于根据接收到的信息及挠度计算公式,得到电杆的最大挠度并输出。

其中,l1=L=L1+L2+L3,L2、L1、L3 分别为电杆最底端到B支点处的距离、B支点处到C支点的距离、C支点到电杆最顶端的距离。

第一位移传感器2和第二位移传感器3分别通过导线或无线通信与中央处理器6相连。加荷传动装置5与中央处理器6通过导线或无线通信模块相连。

无线通信模块为Wifi无线通信模块或Zigbee无线通信模块。

1.挠度传感器;2.第一位移传感器;3.第二位移传感器;4.荷载传感器测力仪;5.加荷传动装置;6.中央处理器。

图2 力学性能自动检测系统示意图

3.2 高效开展力学性能试验

2015~2017年,抽检过程中力学性能试验的电杆主要在供应商成品堆场抽取,由于采用人工拉葫芦方法,检测时间较长,故仅进行了9次力学性能试验。

2018年,采取施工现场与供应商成品堆场相结合的方式抽取电杆,同时开展“环形混凝土电杆力学性能分布式远程自动检测系统的研制” 科技项目攻关活动,提高电杆力学性能试验效率,半年时间就进行了42次力学性能试验,力学性能试验的总体结果良好,但在2018年5~6月的抽检中5批电杆力学性能不合格,及时督促供应商更换不合格电杆,保证了电杆入网质量,提高了供电可靠性,具有重要的现实意义。

四、质量防控措施

电杆缺陷的形成原因,除去在运输或二次搬运过程中容易出现的纵向裂缝和局部碰伤,其余缺陷绝大多数都是因为供应商生产工艺控制不严造成的。

作为电杆的用户,对电杆质量的防控主要在督促供应商提高质量意识、加强生产工艺管理水平以及加强收货质量监督上。

电杆因其长径比大、重量重、易碰伤、运输半径有限等特点,所以电杆的供应商基本以本省企业为主。

在其质量管控上,应做好以下几个方面。

4.1 预防

对供应商的生产能力、质量管理水平等基本情况进行认真调研。调研时应着重了解企业的生产能力及质量保证体系,应重点对以下内容进行现场检查:生产设备是否能满足要求;试验设备是否能满足检验的要求;生产过程或关键点是否有记录;工厂的技术力量是否能满足用户的需求等。

通过对企业的调研,将调研中发现的生产能力、质量管理不佳的企业,以及历年抽检中发现问题比较多的企业加入重点管控企业名单,加大对这些企业的质量监督检查频率。

4.2 质量监督

对供应商的质量抽检工作,做到国家电网公司的3个100%的要求。抽检工作可采取供货现场或仓库抽检、供应商库存抽检等方式。

4.3 整改

在供应商调研及质量抽检中发现的问题,除了要求供应商对不合格的产品进行调换以外,还应要求供应商对相应的不合格项进行整改,并对整改的措施及结果进行确认。

4.4 验收

电杆的验收应重点检查电杆的外观质量是否合格,以及仔细核对电杆的出厂合格证内的电杆力学等级与合同要求是否相同。

五、结束语

电杆质量问题直接关系到后续生产施工过程中的安全可靠以及电网的安全运行。开展“环形混凝土电杆力学性能无线自动化检测系统的研制” 科技项目,提高了电杆力学性能试验效率,加强电杆入网检测及质量防控,保证了电杆入网质量,提高了电网的供电可靠性,具有重要的现实意义。

目前电杆的供应商绝大多数属于中小企业,尤其以小型企业为主。而小型企业技术力量相对薄弱,企业管理水平相对较低,质量意识相对较差,工艺控制和检验把关不严等现象比较普遍。本文通过对环形混凝土电杆的质量抽检资料进行分析,提出了该产品的质量管控措施,希望对全面提高混凝土电杆的生产质量,确保电网建设安全有一定帮助。

一、混凝土电杆生产现状分析

由于电杆厂投资少、见效快,自从1998年全国城农网建设改造工程开始以来,电杆生产企业如燎原之火,迅猛发展,多数为私营企业,两网改造结束后,许多企业陆续停产或转产,使得水泥电杆行业生产经营走向正常化。 从2008年开始,由于国家实施新农村电气化工程建设,又带来了电杆行业的一片繁荣,部分停产企业又恢复生产,各地又新建了一批小厂。由于市场不规范,除少数大中型企业积极实施技术改造,加大技改科研投资力度,不断开发新产品外,多数民营企业仍然生产条件简陋,技术人员缺乏,能耗较高,缺乏试验设备和人员,电杆模具和设备失修,给产品质量和安全生产带来许多不安全因素。大多数山东境内的电杆生产企业生产规模较小,企业管理水平低,职工文化素质弱,技术装备陈旧落后,工艺控制和检验把关不严等现象比较普遍,生产出的混凝土电杆质量不够稳定,尤其是个体及承包企业比较突出,电杆质量与同行业先进水平相比存在较大差距。因此,加强电杆产品的质量检测及监督,显得尤为必要。

二、山东电网开展电杆检测的情况

2012年起,山东电网公司为了适应电网发展要求,全面加强对集中招投标混凝土电杆产品质量的管控,保障电网工程建设的安全与质量,决定对中标合同的混凝土电杆产品执行质量抽检制度。每年到达施工现场对待施工的环形混凝土电杆组织1~2次集中抽检。检查范围覆盖全省所有电力施工工地及对山东省供货的全部电杆供应商, 历年检查结果见表1。

由表1可知,2015~2018年电杆的抽检不合格率逐年下降,说明通过不断加强的质量抽检,督促供应商提高了质量意识,加强了对产品质量控制,强化了质量管理。

通过对历年汇总的不合格原因进行分析可知,在现场抽检中,漏浆占不合格总数的32%,为不合格的最大因素;壁厚占15%,表面裂缝占13%,蜂窝超标占10%;其他占30%。其中2018年上半年电杆力学性能试验不合格占到2018年上半年全部不合格数量的46%,这一现象需引起的足够关注和重视。下面重点对电杆力学性能试验进行分析和研究。

三、电杆力学性能试验分析及研究

3.1 电杆力学性能自动检测系统的研制通过力学性能测试能综合反映供应商的技术力量、原材料(水泥、砂、石、钢材)、混凝土配比、张拉工艺、钢筋骨架等质量。

表1 电杆抽检检测情况一览表

| 年份 | 总检测数量/根 | 不合格数量/根 | 表面露筋 | 不合格的原因及数量/根 | |

| 2015年 | 397 | 26 | 6.55% | 表面裂缝 | 3 |

| 漏浆 | 6 | ||||

| 壁厚 | 3 | ||||

| 钢筋骨架 | 5 | ||||

| 表面露筋 | 2 | ||||

| 杆长 | 1 | ||||

| 蜂窝 | 3 | ||||

| 粘皮 | 3 | ||||

| 2016年 | 452 | 22 | 4.87% | 表面裂缝 | 2 |

| 漏浆 | 8 | ||||

| 壁厚 | 4 | ||||

| 钢筋骨架 | 2 | ||||

| 表面漏筋 | 1 | ||||

| 蜂窝 | 2 | ||||

| 粘皮 | 2 | ||||

| 力学性能 | 1 | ||||

| 2017年 | 521 | 20 | 3.84% | 表面裂缝 | 3 |

| 漏浆 | 9 | ||||

| 壁厚 | 2 | ||||

| 表面露筋 | 1 | ||||

| 蜂窝 | 3 | ||||

| 粘皮 | 2 | ||||

| 2018年 | 316 | 11 | 3.48% | 表面裂缝 | 2 |

| 漏浆 | 2 | ||||

| 壁厚 | 2 | ||||

| 力学性能 | 5 | ||||

以前检测电杆力学性能时采用人工拉葫芦方法,数据采集繁琐且手工记录,检测时间较长,数据处理、检测结果判别都人工计算,检测精准性无法保障。为了解决上述问题,我们研制开发了一种电杆力学性能分布式远程自动检测系统,该系统能够实现从加荷到监测数据采集全自动化处理,具有节约能源,降低生产成本,提高工作效率的优势。

为了实现力学性能测试、无线传输和数据的显示控制等功能,混凝土电杆无线检测系统共分为位移测试终端、压力传感测试终端和中央显控单元,检测系统如图1所示。

图1 无线检测系统

电杆力学性能分布式远程自动检测系统能够实现从加荷到监测数据采集全自动化处理,检测方法如图2所示,该系统结构主要包括:

1) 安装在A点第一位移传感器2和安装在B点第二位移传感器3。两个位移传感器用于采集检验时A、B两点的位移数据并传送至中央处理器6。

2)加荷传动装置5,其安装于电杆的顶部且与处理器6相连;所述加荷传动装置5用于在检测电杆挠度的过程中,向电杆进行逐级加荷,并且在每级加荷完成后进入预先设定的静停时间。在预先设定的静停时间内,处理器 6对加荷传动装置5进行自动补荷且自动稳荷在预设误差2%范围内;

3)荷载传感器测力仪4,其与加荷传动装置5相连,用于检测加荷传动装置5对电杆的加荷值传送至处理器6。

4)挠度传感器1,其安装在电杆梢端,用于检测电杆顶部的位移信号并传送至处理器6;所述处理器6用于根据接收到的信息及挠度计算公式,得到电杆的最大挠度并输出。

其中,l1=L=L1+L2+L3,L2、L1、L3 分别为电杆最底端到B支点处的距离、B支点处到C支点的距离、C支点到电杆最顶端的距离。

第一位移传感器2和第二位移传感器3分别通过导线或无线通信与中央处理器6相连。加荷传动装置5与中央处理器6通过导线或无线通信模块相连。

无线通信模块为Wifi无线通信模块或Zigbee无线通信模块。

1.挠度传感器;2.第一位移传感器;3.第二位移传感器;4.荷载传感器测力仪;5.加荷传动装置;6.中央处理器。

图2 力学性能自动检测系统示意图

3.2 高效开展力学性能试验

2015~2017年,抽检过程中力学性能试验的电杆主要在供应商成品堆场抽取,由于采用人工拉葫芦方法,检测时间较长,故仅进行了9次力学性能试验。

2018年,采取施工现场与供应商成品堆场相结合的方式抽取电杆,同时开展“环形混凝土电杆力学性能分布式远程自动检测系统的研制” 科技项目攻关活动,提高电杆力学性能试验效率,半年时间就进行了42次力学性能试验,力学性能试验的总体结果良好,但在2018年5~6月的抽检中5批电杆力学性能不合格,及时督促供应商更换不合格电杆,保证了电杆入网质量,提高了供电可靠性,具有重要的现实意义。

四、质量防控措施

电杆缺陷的形成原因,除去在运输或二次搬运过程中容易出现的纵向裂缝和局部碰伤,其余缺陷绝大多数都是因为供应商生产工艺控制不严造成的。

作为电杆的用户,对电杆质量的防控主要在督促供应商提高质量意识、加强生产工艺管理水平以及加强收货质量监督上。

电杆因其长径比大、重量重、易碰伤、运输半径有限等特点,所以电杆的供应商基本以本省企业为主。

在其质量管控上,应做好以下几个方面。

4.1 预防

对供应商的生产能力、质量管理水平等基本情况进行认真调研。调研时应着重了解企业的生产能力及质量保证体系,应重点对以下内容进行现场检查:生产设备是否能满足要求;试验设备是否能满足检验的要求;生产过程或关键点是否有记录;工厂的技术力量是否能满足用户的需求等。

通过对企业的调研,将调研中发现的生产能力、质量管理不佳的企业,以及历年抽检中发现问题比较多的企业加入重点管控企业名单,加大对这些企业的质量监督检查频率。

4.2 质量监督

对供应商的质量抽检工作,做到国家电网公司的3个100%的要求。抽检工作可采取供货现场或仓库抽检、供应商库存抽检等方式。

4.3 整改

在供应商调研及质量抽检中发现的问题,除了要求供应商对不合格的产品进行调换以外,还应要求供应商对相应的不合格项进行整改,并对整改的措施及结果进行确认。

4.4 验收

电杆的验收应重点检查电杆的外观质量是否合格,以及仔细核对电杆的出厂合格证内的电杆力学等级与合同要求是否相同。

五、结束语

电杆质量问题直接关系到后续生产施工过程中的安全可靠以及电网的安全运行。开展“环形混凝土电杆力学性能无线自动化检测系统的研制” 科技项目,提高了电杆力学性能试验效率,加强电杆入网检测及质量防控,保证了电杆入网质量,提高了电网的供电可靠性,具有重要的现实意义。