技术资料

电杆成型工艺之离心养护成型

时间:2021-10-08|阅读:次

电杆离心养护成型工序安排在电杆模具已合拢并紧固后(合模完成),对电杆模具内的混凝土料进行离心成型、养护水化反应的过程。根据传统的生产工艺,在离心前还需用电杆设备进行预应力张拉,因此将张拉步骤纳入成型工序。而对于合模喂料工艺,张拉应纳入装配工序中,在布料前完成。

一、预应力张拉

电杆生产采用先张法预应力的方式,因此在离心养护前,应预先对电杆骨架施加预应力。钢筋骨架在装配工序时与电杆模具的张拉挡板和张拉头尾板紧固在一起,然后通过张拉挡板上的螺纹拉杆与张拉机连接。启动预应力张拉时,张拉机液压千斤顶通过螺纹拉杆向钢筋骨架施加预应力,当达到预设张拉应力值后要求设备稳定持荷,同时通过螺纹拉杆上的张拉螺母,将预应力锚固在电杆模具上,最后放张泄压,完成预应力张拉。

张拉应力值根据电杆的不同规格型号来设定,以满足电杆的预压应力指标。而电杆混凝土的有效预压应力值分别与混凝土的弹性变形、混凝土的徐变、混凝土的收缩和预应力钢筋的松弛等有关。

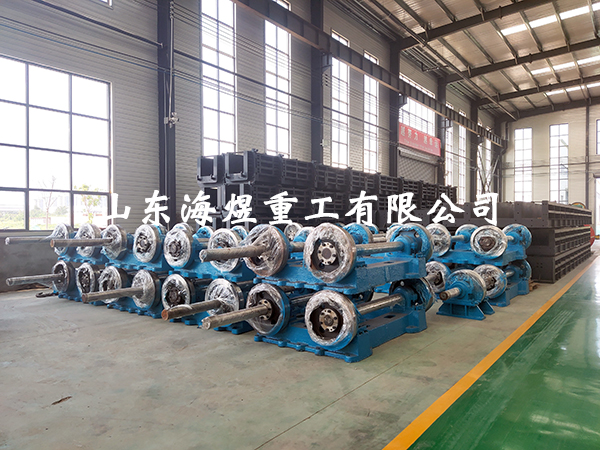

二、离心成型

离心成型是电杆生产中非常关键的一个工序,电杆模具内的混凝土通过离心成型密实,在大于20g的离心加速度作用下,其混凝土密实度远高于普通插入式振动棒振捣成型的混凝土密度。离心工艺的制定和优化对混凝土质量影响非常显著,但不合理的离心制度可能造成电杆混凝土结构不佳;电杆内壁出现明显的砂浆层;电杆混凝土内外分层离析严重等,最终使其力学性能、耐久性和施打性能严重下降。

离心工艺主要涉及离心速度和离心时间两项参数,其工艺过程可分为:低速离心、中低速离心、中速离心和高速离心,每个离心阶段均对应不同的离心速度与离心时间,需要工艺人员结合企业实际生产工艺条件,根据原材料品质、混凝土配比、搅拌质量、混凝土塌落度、气温等,对离心工艺的各项参数进行系统、详细的计算和优化。

① 低速离心

低速离心是离心工艺的第一阶段,此阶段模具内的混凝土料由于布料存在一定程度的不均匀,需要通过低速离心使料在模具长度方向内移动、再分配,增加混凝土料的均匀性;同时,通过低速离心使部分被压实的料重新松散,避免后期成型后出现“蜂窝”质量问题;另外,低速离心还能使部分料因温度、时间等原因造成塌落度损失的“假凝现象”重新再搅拌、“再活化”,让其恢复部分塌落度。

低速离心速度,由于低速离心主要作用是使料均匀、松散和再活化等上述作用,因此其离心速度应控制在使料的离心力不大于重力。然后根据电杆模具和电杆离心机的跑轮直径计算具体不同管径的电杆其低速离心速度值。

低速离心时间,应设定在合理范围内,根据行业经验,一般设为2~3min,不宜过长。低速离心时间过长,除了会使整个离心时间延长,降低生产效率,对混凝土料的强度也会有负面作用,过长的慢速离心时间使混凝土料强度逐渐下降。

② 中低速离心

中低速离心属于低速离心阶段,部分电杆生产企业没有设中低速阶段,其将低速与中低速合并一齐考虑。中低速的划分,能更细化离心的阶段与作用,有一定合理性。

中低速离心速度,要满足电杆混凝土料在离心时能克服重力不塌落,即中低速离心速度建议使料的离心力略大于重力,考虑到离心过程产生的振动,一般离心力取1.5~2倍重力,可使料能稳定贴向模具内壁。

中低速离心时间,根据行业经验,一般设在1.5~2min,稍少于低速时间,取适中的离心时间能使混凝土料强度达到最佳。

③ 中速离心

中速离心介于低速与高速之间,属于离心密实过程的过渡阶段,中速离心对电杆内壁质量影响较大,其能增加排挤混凝土料中水分的效果,减少混凝土内外分层现象。中速离心速度,根据学者严志隆的文献研究认为其与高速离心速度相关,当中速离心速度与高速离心速度间的比例为1:√2时,中速离心效果达到最佳,能有效提高3%~4%混凝土强度。

中速离心时间,根据行业经验,中速离心时间同样需要选择适中的时间,既能发挥中速的最佳效果,也能提高生产效率。一般设在2~5min。

④ 高速离心

高速离心是电杆离心密实成型最主要和重要的阶段,利用高速旋转产生的强离心力使混凝土料密实,高速离心对混凝土的分层、密实性影响较大。

高速离心速度,根据行业经验,一般将混凝土料在高速离心时的离心加速度定在44g左右,但需要注意的是,高速离心速度不能过高,否则会造成混凝土分层现象加剧,反而不利于混凝土强度,同时需要考虑离心设备的承受能力,速度越高,对设备和模具的要求越苛刻,容易造成高速离心时模具跳动,对内壁质量造成影响。

高速离心时间,由于电杆使用的水泥其保水性好,粘度高,在离心时水分的排出比较困难,高速离心时间不足容易造成混凝土内部密实性差,影响其强度。高速离心时间一般相较于前面三个阶段要长,但同样存在最佳离心时间,过长或过短的高速离心时间会对混凝土强度、结构、密实性等产生不利影响,一般设在12~16min。

三、蒸汽养护

电杆蒸汽养护属于生产工艺的最后一个环节,经过养护使混凝土强度达到出厂要求。目前国内的蒸汽养护主要采用常压蒸养加高压蒸养的二次养护工艺,其能使电杆混凝土获得稳定的力学性能,快速的模具周转和较低的材料成本。除了传统的二次养护工艺,近年来行业在逐步摸索免蒸压养护工艺(即单免工艺)和免蒸养、免蒸压养护工艺(即双免工艺),以上两种新的养护工艺都有大量的学者展开研究。其主要优点是减少养护所用的蒸汽量,从而大幅降低电杆生产的能耗,往节能减排的发展方向研究。此处简单介绍蒸汽养护的两种传统工艺:常压蒸汽养护和高压蒸汽养护。

① 电杆的常压蒸汽养护(即电杆蒸养)工艺,采用约 80℃的水蒸气对混凝土进行养护,使混凝土加快水化反应,快速提高混凝土初期强度直至达到脱模强度。电杆蒸养工艺由四个阶段组成:静停阶段、升温阶段、恒温阶段和降温阶段,四个阶段缺一不可。

养护工序完成后,要确保混凝土强度达到或超过国标中规定的脱模强度45MPa,并进入拆模工序,使预应力钢筋放张,电杆混凝土被施加预压应力。

② 电杆的高压蒸汽养护(即电杆蒸压)工艺,通过高压高温水蒸气养护,使混凝土强度进一步发展,最终达到85MPa以上的强度。蒸压养护一般在原材料上增加磨细砂为矿物掺合料,使混凝土组分中有高含量SiO2的硅质材料和钙质材料,在高温高压条件下,其能与水泥水化产物产生反应,生成托勃莫来石晶体,同时减少水化产物中Ca(OH)2 晶体的含量,从而提高混凝土的抗压强度。高压蒸养同样需要升温升压、恒温恒压和降温降压三个阶段,总的蒸压时间一般不少于6.5小时。

电杆蒸压养护能使混凝土强度提高,同时减少水泥用量,在材料成本方面得到减少,提高产品竞争力。但电杆蒸压养护也存在一些不足:一方面是高压养护消耗了混凝土内约30%Ca(OH)2,使其碱性下降,难以形成有效的钢筋钝化膜,容易使钢筋生锈,降低电杆产品安全和使用寿命。另一方面,蒸压养护需要大量的饱和水蒸气,需要消耗大量能源,对环境造成很大的负担,也随着能源成本的上升,生产成本不断上涨,逐渐抵消了材料成本的优势。

除此以外,高压蒸养在设备方面也存在着:设备投入高、设备维护成本高、设备存在重大安全隐患等因素,因此近年来越来越多的电杆企业以及行业技术人员都在研究免蒸压养护工艺,希望能从技术上消除上述缺点。

上一篇:电杆生产工艺简述之布料入模

下一篇:没有了

下一篇:没有了