技术资料

电杆模具检修工艺第四章 模具的检测(二)

时间:2015-01-05|阅读:次

为保证电杆质量,延长使用寿命,新模具在杆厂组装后,必须进行全面测试,以求达到JC364的各项规定。旧模具检修前更应全面检测,摸清损坏程度与毛病所在,以便制订恰当的检修工艺,恢复模具精度。

由于各杆厂设备条件与配置的工具量具条件不一,因此,检测方案与测量方法不可能相同。这里介绍的方法仅供参考。其他检测方法只要能达到检测目的,获得较正确的评定结果,也可应用。

1 分段模具的检测

为便于检验及记录,建议建立分段模具检验卡片,格式见表1,说明如下。

序号1 用刻度1mm的钢卷尺测量。

序号2 用2m游表卡尺测量。

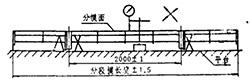

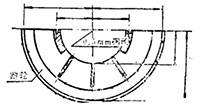

序号3、4、5 用直径1mm弦线和500mm平尺(或刀口尺)及高度游表卡尺(或百分表)测量。测量前模具应脱开,将跑轮支承在同一平面的平台或平板上(其平面度为2mm),分模面对角线调平(见图1、图2)。

由于各杆厂设备条件与配置的工具量具条件不一,因此,检测方案与测量方法不可能相同。这里介绍的方法仅供参考。其他检测方法只要能达到检测目的,获得较正确的评定结果,也可应用。

1 分段模具的检测

为便于检验及记录,建议建立分段模具检验卡片,格式见表1,说明如下。

序号1 用刻度1mm的钢卷尺测量。

序号2 用2m游表卡尺测量。

序号3、4、5 用直径1mm弦线和500mm平尺(或刀口尺)及高度游表卡尺(或百分表)测量。测量前模具应脱开,将跑轮支承在同一平面的平台或平板上(其平面度为2mm),分模面对角线调平(见图1、图2)。

图1 检验素线直线度位置 图2 直接测量平面度误差及扭曲程度

4m分段模底线(C边)直线度为≤2mm;4m分段模边线(AB)直径度为≤1.5mm;2m底、边线的直线度均为≤1mm。

序号6、7 用0.5钢丝两端拉紧,调整在管壁中心轴线位置,然后以游标卡尺及高度游标卡尺测量(图3)。当测得管壁素线直线度有足够的形状精度时,也可以管壁素线作基准进行检测。

序号6、7 用0.5钢丝两端拉紧,调整在管壁中心轴线位置,然后以游标卡尺及高度游标卡尺测量(图3)。当测得管壁素线直线度有足够的形状精度时,也可以管壁素线作基准进行检测。

图3 序号6、7的检测方法示例

序号8 用外径百分尺(或精度为0.02的游标卡尺)测量。

表面粗糙度一般可用标准样板以比较法鉴定,也可凭经验目测。

序号9~14 检验方法同上。

序号15、16 凹凸台阶用深度游标卡尺测量,平面度用刀口尺检测。

序号17 检测方法同序号8。

序号18 采用内径百分尺或游标卡尺检测。

序号19 检测方法参照《形状和位置公差检测规定》(GB1958-80)中关于圆柱度的检测方法执行。

序号20 参照GB1958-80中第76页4-5的检测方法,以一对同轴顶尖,导向心轴,带指示器的测量架进行检测。

跳轮外径的圆柱度与测量全跳动有相关关系,因此,应进行具体分析,先提高圆柱度精度,然后测量径跳。

各杆厂均配有离心机座,如测得离心机座的水平位置及滚轮径跳精度较高时,则序号19、20的检测均可在离心机座上进行。

2 整体模具的检测

检验卡片参见表2,说明如下。

序号1、2 用钢卷尺检测。

序号3、4 按分段模具检测方案进行检测,平板可改用混凝土平台。

序号5、6、7 用塞尺检测。

序号8 一套模具上各跑轮的外径尺寸应一致,允许有小于0.45mm的偏差,可用外径百分尺或游标卡尺检测。

序号9 用钢卷尺测量,所有跑轮的积累误差不得超过离心机座的位置尺寸,以避免跑轮与滚轮过早磨损。

序号10、11、12 用游标卡尺检测。

序号13 用检车击声法探测,凹坑用目测检查。

序号14、15 用游标卡尺检测,楔口水平方向应大于垂直方向,并须打磨光滑。

全面检测合格后,试生产电杆若干根,检查电杆质量,达到标准后交付车间使用。

表面粗糙度一般可用标准样板以比较法鉴定,也可凭经验目测。

序号9~14 检验方法同上。

序号15、16 凹凸台阶用深度游标卡尺测量,平面度用刀口尺检测。

序号17 检测方法同序号8。

序号18 采用内径百分尺或游标卡尺检测。

序号19 检测方法参照《形状和位置公差检测规定》(GB1958-80)中关于圆柱度的检测方法执行。

序号20 参照GB1958-80中第76页4-5的检测方法,以一对同轴顶尖,导向心轴,带指示器的测量架进行检测。

跳轮外径的圆柱度与测量全跳动有相关关系,因此,应进行具体分析,先提高圆柱度精度,然后测量径跳。

各杆厂均配有离心机座,如测得离心机座的水平位置及滚轮径跳精度较高时,则序号19、20的检测均可在离心机座上进行。

表1 分段模具检验卡片

| 型号 | 名称 | 检验员 | 日期 | ||||||

| 序号 |

专业标准 (章节) |

技术要求 | 检验结果 | 表面粗糙度 | 检验结果 | 备注 | |||

| 检验项目 | 允许偏差 | ||||||||

| 1 | 分段模具长度(各种规格) | ±1.5 | |||||||

| 2 | 3.2.1.1 | 支承板间距2000mm | ±1.0 | ||||||

| 3 | 管壁素线 | 4m | 底线 | ≤2.0 | |||||

| 4 | 边线 | ≤1.5 | |||||||

| 5 | 直线度 | 2m底线与边线 | ≤1.0 | ||||||

| 6 | 楔口配合中心轴线对称度 | ≤0.5 | |||||||

| 7 | 跑轮外径与管壁中心轴线同轴度 | ≤1.0 | |||||||

| 8 | 3.2.1.4 | 支承板直径Φ540 h9 |

0 -0.175 |

Ra不大于6.3 | |||||

| 9 |

速接法兰 止口连接处 |

4m处止 口直径 |

孔Φ395 H9 |

+0.140 0 |

" | ||||

| 10 | 轴Φ395 h9 |

0 -0.140 |

" | ||||||

| 11 |

8m处止 口直径 |

孔Φ449 H9 |

+0.155 0 |

" | |||||

| 12 | 轴Φ449 h9 |

0 -0.155 |

" | ||||||

| 13 |

12m处止 口直径 |

孔Φ500 H9 |

+0.155 0 |

" | |||||

| 14 | 轴Φ500 h9 |

0 -0.155 |

" | ||||||

| 15 | 凹台阶 | 深度为4 |

0 -0.25 |

Ra不大于12.5 | 平面度0.10(一) | ||||

| 16 | 凸台阶 | 高度为4 |

+0.25 0 |

" | 平面度0.10(一) | ||||

| 17 | 3.2.2.2、3 | 跑轮 | 外圆直径Φ600 h10(Φ650 h10) |

0 -0.28(-0.320) |

" | ||||

| 18 | 支承定位内径Φ540 H9 |

+0.175 0 |

" | ||||||

| 19 |

部装后各 距轮外径 |

圆柱度 | ≤0.5 | ||||||

| 20 | 径向全跳动 | ≤0.5 | |||||||

| 验收项目 | 合格项目 | 不合格项目 | 项目合格率 | ||||||

2 整体模具的检测

检验卡片参见表2,说明如下。

序号1、2 用钢卷尺检测。

序号3、4 按分段模具检测方案进行检测,平板可改用混凝土平台。

序号5、6、7 用塞尺检测。

序号8 一套模具上各跑轮的外径尺寸应一致,允许有小于0.45mm的偏差,可用外径百分尺或游标卡尺检测。

序号9 用钢卷尺测量,所有跑轮的积累误差不得超过离心机座的位置尺寸,以避免跑轮与滚轮过早磨损。

序号10、11、12 用游标卡尺检测。

序号13 用检车击声法探测,凹坑用目测检查。

序号14、15 用游标卡尺检测,楔口水平方向应大于垂直方向,并须打磨光滑。

全面检测合格后,试生产电杆若干根,检查电杆质量,达到标准后交付车间使用。

表2 整体模具检验卡片

| 型号 | 名称 | 检验员 | 日期 | |||||

| 序号 |

专业标准 (章节) |

技术要求 | 检验结果 | 表面粗糙度 | 检验结果 | 备注 | ||

| 检验项目 | 允许偏差 | |||||||

| 1 | 3.3.1 | 长度 | ≤10m | ±5 | ||||

| 2 | >10m | ±7.5 | ||||||

| 3 | 3.3.2 |

内壁素线 直线度 |

全长范围内为模具长度的1/2500 | 但≤5 | ||||

| 4 | 在两端1m距离内 | ≤2 | ||||||

| 5 |

1 2 3.3.3 3 |

缝隙 | 连接法兰处内壁环向缝隙 | ≤0.25 | ||||

| 6 | 合模后,内壁轴向缝隙 | ≤0.25 | ||||||

| 7 |

加强板与筒体在分模面处 (>0.5、<1的缝隙,累计长度应<分段模长度的1/10) |

允许有≤0.5的缝隙 不许有>1的缝隙 |

||||||

| 8 | 3.3.4 | 各跑轮直径相差 | ≤0.45 | |||||

| 9 | 3.3.5 | 任意跑轮轮距偏差 | ≤5 | |||||

| 10 |

1 2 3.3.6 3 |

错位 | 连接法兰处楔口错位 | ≤1 | ||||

| 11 | 模具合模后,内壁错位 | ≤1 | ||||||

| 12 |

连接法兰处内壁错位 应磨平,磨削斜度 |

≤2 <1/100 |

||||||

| 13 | 3.3.7 | 铆钉须铆实,内壁铆钉周围允许有凹坑,深度≤1 | 须圆滑过渡 | |||||

| 14 | 3.3.8 |

管内径 尺寸偏差 |

楔口垂直方向 | d±1 | ||||

| 15 | 楔口水平方向 | d+4/+2 | 须圆滑过渡 | |||||

| 16 | 3.4 | 外观要求 | 按标准规定检验 | |||||

| 17 | 4 | 试验运转 | 80~120rpm 5分钟 | |||||

| 18 | 450 rpm 20分钟 | 平稳无异常响声 | ||||||

| 验收项目 | 合格项目 | 不合格项目 | 项目合格率 | |||||