技术资料

电杆模具检修工艺第三章 模具的技术要求

时间:2015-01-12|阅读:次

一、材料

铸钢件应符合GB979-67或《碳素钢低合金钢铸件通用技术条件》(Q/JCJ02-82)的规定;45钢件应符合GB699-65的规定;A3钢件应符合GB700-65的规定。

二、加工要求

(1)金属件焊接应符合《钢制建材机械焊接规程》(Q/JCJ05-82)的规定;

(2)铸钢件缺陷焊补应符合《碳素钢低合金钢铸件缺陷焊补通用技术条件》(Q/JCJ03-82)的规定;

(3)图样上未注公差尺寸的极限偏差应符合《公差与配合未注公差尺寸极限偏差》(GB1804-79)的规定;

(4)易损件应能互换。

三、分段模具的技术要求

1、分段模具长度偏差为±1.5mm。

2、4m分段模具管内壁素线的直线度:(1)底线C的直线度偏差≤2mm;(2)边线A、B的直线度偏差≤1.5mm;(3)2m分段模具管内壁素线的底线与边线的直线度偏差均≤1mm。

3、上下片两边楔口中心要对称,其偏差≤0.5mm,楔口配合精度为H11/h1。

4、上下片合口后,内壁错位≤1mm。

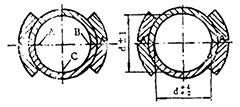

5、模具内孔直径偏差要求:(1)楔口垂直方向的内径偏差为d±1mm;(2)楔口水平方向的内径偏差为d+4+2mm,共内壁圆弧须圆滑过渡(图1)。

铸钢件应符合GB979-67或《碳素钢低合金钢铸件通用技术条件》(Q/JCJ02-82)的规定;45钢件应符合GB699-65的规定;A3钢件应符合GB700-65的规定。

二、加工要求

(1)金属件焊接应符合《钢制建材机械焊接规程》(Q/JCJ05-82)的规定;

(2)铸钢件缺陷焊补应符合《碳素钢低合金钢铸件缺陷焊补通用技术条件》(Q/JCJ03-82)的规定;

(3)图样上未注公差尺寸的极限偏差应符合《公差与配合未注公差尺寸极限偏差》(GB1804-79)的规定;

(4)易损件应能互换。

三、分段模具的技术要求

1、分段模具长度偏差为±1.5mm。

2、4m分段模具管内壁素线的直线度:(1)底线C的直线度偏差≤2mm;(2)边线A、B的直线度偏差≤1.5mm;(3)2m分段模具管内壁素线的底线与边线的直线度偏差均≤1mm。

3、上下片两边楔口中心要对称,其偏差≤0.5mm,楔口配合精度为H11/h1。

4、上下片合口后,内壁错位≤1mm。

5、模具内孔直径偏差要求:(1)楔口垂直方向的内径偏差为d±1mm;(2)楔口水平方向的内径偏差为d+4+2mm,共内壁圆弧须圆滑过渡(图1)。

图1 检验素线直线度位置

6、相邻两跑轮支承板间距偏差为±1mm,组装后任意跑轮轮距偏差为5mm。

7、跑轮外径与管体外径中心轴线的同轴度偏差≤1mm。

8、跑轮支承板直径公差等极和连接法兰止口直径公差等极为GB1800-79中的IT9,其表面粗糙度为Ra不大于6.3um。

9、两加强板焊接接头处内壁应磨平,平面度误差≤0.5mm。

10、管壁与加强板铆接应牢固,无松动等缺陷,管内壁铆钉头周围允许有深度≤1mm的凹坑,但必须与管内壁圆滑过渡,不得有明显的凹凸现象。

11、搭攀锁紧面允许向分模面内倾斜1.5°,但不得向外倾斜。

12、搭攀螺钉拧紧后,螺钉应露出螺母,但不得超过10mm。

13、相邻两纵筋夹角为37°±3(通讯杆梢径较小,允许其夹角≤37°)。

四、跑轮的技术要求

1、材料为ZG35或GZ45,按GB979-67的规定执行。

2、外径公差等级为IT10,表面粗糙度Ra不大于12.5um。

3、支承定位内径公差等级为IT9,表面粗糙度Ra不大于12.5um。

五、总装配模具的技术要求

1、模具总长度偏差:(1)长度小于等于10m的模具允许偏差为±5mm;(2)长度大于10m的模具允许偏差为±7.5mm。

2、模具管内壁素线直线度:边线及底线的直线度在全长范围内为模具长度的1/2500,但不得大于5mm,在距两端的1m内≤2mm。

3、在连接法兰处,内壁环向缝隙≤0.25mm。

4、合模后内壁轴向缝隙≤0.25mm。

5、加工后管壁与加强板在分模面处允许存在不大于0.5mm的缝隙;大于0.5mm而小于1mm的缝隙在一片分段模体上,累计长度应小于分段模体长度的1/10;不允许有大于1mm的缝隙。

6、整根模具各跑轮的外径相差≤0.45。

7、任意跑轮轮距偏差≤5mm。

8、连接法兰处楔口错位≤1mm。

9、模具合模后内壁错位≤1mm。

10、连接法兰处内壁错位≤2mm,并应磨平,磨削斜度<1/100。

11、总装后各跑轮外径的圆柱度和径向全跳动均不得超过0.5mm。

12、上下片模型重量应均匀,重心偏移不超过1/100。

六、外观要求

1、楔口、法兰、跑轮、搭攀、螺栓等无毛刺、锐边、锈蚀及碰伤。

2、油漆应光亮平滑,无漏漆、粘手、皱皮、流痕、气泡及粘附等不良现象。

3、纵横筋配置平直、无偏斜。

7、跑轮外径与管体外径中心轴线的同轴度偏差≤1mm。

8、跑轮支承板直径公差等极和连接法兰止口直径公差等极为GB1800-79中的IT9,其表面粗糙度为Ra不大于6.3um。

9、两加强板焊接接头处内壁应磨平,平面度误差≤0.5mm。

10、管壁与加强板铆接应牢固,无松动等缺陷,管内壁铆钉头周围允许有深度≤1mm的凹坑,但必须与管内壁圆滑过渡,不得有明显的凹凸现象。

11、搭攀锁紧面允许向分模面内倾斜1.5°,但不得向外倾斜。

12、搭攀螺钉拧紧后,螺钉应露出螺母,但不得超过10mm。

13、相邻两纵筋夹角为37°±3(通讯杆梢径较小,允许其夹角≤37°)。

四、跑轮的技术要求

1、材料为ZG35或GZ45,按GB979-67的规定执行。

2、外径公差等级为IT10,表面粗糙度Ra不大于12.5um。

3、支承定位内径公差等级为IT9,表面粗糙度Ra不大于12.5um。

五、总装配模具的技术要求

1、模具总长度偏差:(1)长度小于等于10m的模具允许偏差为±5mm;(2)长度大于10m的模具允许偏差为±7.5mm。

2、模具管内壁素线直线度:边线及底线的直线度在全长范围内为模具长度的1/2500,但不得大于5mm,在距两端的1m内≤2mm。

3、在连接法兰处,内壁环向缝隙≤0.25mm。

4、合模后内壁轴向缝隙≤0.25mm。

5、加工后管壁与加强板在分模面处允许存在不大于0.5mm的缝隙;大于0.5mm而小于1mm的缝隙在一片分段模体上,累计长度应小于分段模体长度的1/10;不允许有大于1mm的缝隙。

6、整根模具各跑轮的外径相差≤0.45。

7、任意跑轮轮距偏差≤5mm。

8、连接法兰处楔口错位≤1mm。

9、模具合模后内壁错位≤1mm。

10、连接法兰处内壁错位≤2mm,并应磨平,磨削斜度<1/100。

11、总装后各跑轮外径的圆柱度和径向全跳动均不得超过0.5mm。

12、上下片模型重量应均匀,重心偏移不超过1/100。

六、外观要求

1、楔口、法兰、跑轮、搭攀、螺栓等无毛刺、锐边、锈蚀及碰伤。

2、油漆应光亮平滑,无漏漆、粘手、皱皮、流痕、气泡及粘附等不良现象。

3、纵横筋配置平直、无偏斜。