技术资料

高效率的水泥电杆生产线布局设计

时间:2016-09-19|阅读:次

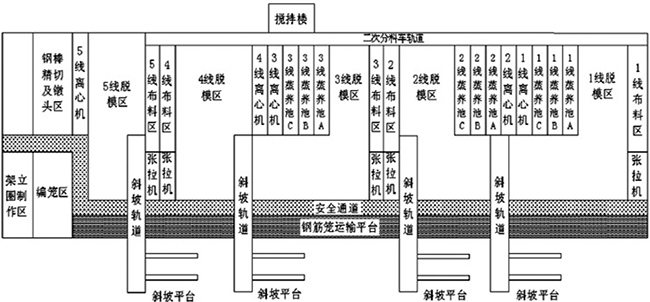

水泥电杆流水循环生产线包括第一生产线、第二生产线、第三生产线、第四生产线、第五生产线、架立圈制作区、钢棒精切及镦头区、编笼区、二次分料车轨道和钢筋笼运输平车,其中第一生产线、第二生产线和第三生产线均由布料区、离心区、蒸养区、脱模区、斜坡平台和斜坡轨道组成,第四生产线和第五生产线为免蒸养生产线,由布料区、离心区、脱模区、斜坡轨道组成。第一生产线到第五生产线由同一台搅拌机供应混凝土,蒸养区的蒸养池上口距地面20cm,离心区的电杆离心机底座位于地下1.2m处,斜坡平台由两根锥形电杆组成,斜坡轨道上设置一台平车,每次装一层、数量为1根~5根的电杆,钢筋笼运输平车与各条生产线连接。

布料区的二次分料车轨道采用加长型,由一台搅拌机给五条生产线进行分料。第一生产线、第二生产线、第三生产线、第五生产线生产长度为12m以内的电杆,第四生产线生产长度为15m以内的电杆。

与现有技术相比,本工艺具有明显的效益体现在:

(1)本工艺采用平面循环布局,上面、下面相互移动的立体吊运工艺模式可减少事故的发生率;采用斜坡平台和斜坡轨道实现电杆的移动,大大缩短了行车移动的距离,降低了能源消耗。

布料区的二次分料车轨道采用加长型,由一台搅拌机给五条生产线进行分料。第一生产线、第二生产线、第三生产线、第五生产线生产长度为12m以内的电杆,第四生产线生产长度为15m以内的电杆。

与现有技术相比,本工艺具有明显的效益体现在:

(1)本工艺采用平面循环布局,上面、下面相互移动的立体吊运工艺模式可减少事故的发生率;采用斜坡平台和斜坡轨道实现电杆的移动,大大缩短了行车移动的距离,降低了能源消耗。

水泥电杆生产流水循环生产线示意图

(2)本工艺将传统的气动开口式布料车改为螺旋式布料车,可以更好地控制分料的均匀性;将传统的单跨单线车间分解成单跨五条生产线循环流水车间;将成型后的钢筋笼沿墙边通过平车传送到各条生产线中;二次分料车轨道采用加长型,可以给五条生产线进行分料,工艺更简单,建厂资金投入更低;采用斜坡平台和斜坡轨道,可实现混凝土电杆蒸养后脱模移入堆场更加简单、方便和降低能耗;整个车间采用单跨平面布置。

实施方式及创新点:

如水泥电杆流水循环生产线示意图所示,在水泥电杆流水循环生产线中,蒸养区的蒸养池上口距地面20cm,蒸养池保温效果显著,可降低能耗10%左右。离心区的电杆离心机底座位于地下1.2m处,能够减少30%的噪音,安全系数得到提高。斜坡平台由两根锥形电杆组成,斜坡平台用于检验人员对混凝土电杆进行标识、检验、封头防锈等工作,方便混凝土电杆自然的移动,可节省能源、降低能耗。

斜坡轨道上面设置一台平车,每次装一层、数量1根~5根的电杆,顺着斜坡移动到斜坡平台旁,工作人员只需轻轻搬动,就能实现混凝土电杆由高处向低处的自然移动,平车再推回原点待下一次工作。钢筋笼运输平车与各条生产线连接,用于输送成型钢筋笼到各条生产线中生产,可提高生产效益。布料区的二次分料车轨道采用加长型,工艺更简单,建厂资金投入少。

第四生产线和第五生产线为免蒸养生产线,省去了蒸汽养护工艺,降低消耗,保护了环境,工序由布料区、离心区、脱模区、斜坡平台和斜坡轨道组成。

第一生产线、第二生产线、第三生产线、第五生产线生产长度12m以内的电杆,第四生产线生产长度15m以内的电杆。五条生产线采用4组斜坡平台和斜坡轨道,第一生产线、第二生产线、第三生产线根据生产量和电杆规格需求共用两组斜坡平台和斜坡轨道。

第一生产线、第二生产线、第三生产线、第五生产线分别配置一台10t遥控行车,每台行车主要负责各生产线的生产任务,如果有异常情况可以相互借用,确保生产顺利进行。

本工艺将传统的单跨单线车间分解成单跨五条生产线循环流水车间;将成型后的钢筋笼沿墙边通过平车传送到各条生产线中;二次分料车轨道采用加长型,可以给五条生产线进行分料,工艺更简单,建厂资金投入更低;采用斜坡平台和斜坡轨道,可实现混凝土电杆蒸养后脱模移入堆场更加简单、方便,降低能耗;整个车间采用单跨平面布置。

实施方式及创新点:

如水泥电杆流水循环生产线示意图所示,在水泥电杆流水循环生产线中,蒸养区的蒸养池上口距地面20cm,蒸养池保温效果显著,可降低能耗10%左右。离心区的电杆离心机底座位于地下1.2m处,能够减少30%的噪音,安全系数得到提高。斜坡平台由两根锥形电杆组成,斜坡平台用于检验人员对混凝土电杆进行标识、检验、封头防锈等工作,方便混凝土电杆自然的移动,可节省能源、降低能耗。

斜坡轨道上面设置一台平车,每次装一层、数量1根~5根的电杆,顺着斜坡移动到斜坡平台旁,工作人员只需轻轻搬动,就能实现混凝土电杆由高处向低处的自然移动,平车再推回原点待下一次工作。钢筋笼运输平车与各条生产线连接,用于输送成型钢筋笼到各条生产线中生产,可提高生产效益。布料区的二次分料车轨道采用加长型,工艺更简单,建厂资金投入少。

第四生产线和第五生产线为免蒸养生产线,省去了蒸汽养护工艺,降低消耗,保护了环境,工序由布料区、离心区、脱模区、斜坡平台和斜坡轨道组成。

第一生产线、第二生产线、第三生产线、第五生产线生产长度12m以内的电杆,第四生产线生产长度15m以内的电杆。五条生产线采用4组斜坡平台和斜坡轨道,第一生产线、第二生产线、第三生产线根据生产量和电杆规格需求共用两组斜坡平台和斜坡轨道。

第一生产线、第二生产线、第三生产线、第五生产线分别配置一台10t遥控行车,每台行车主要负责各生产线的生产任务,如果有异常情况可以相互借用,确保生产顺利进行。

本工艺将传统的单跨单线车间分解成单跨五条生产线循环流水车间;将成型后的钢筋笼沿墙边通过平车传送到各条生产线中;二次分料车轨道采用加长型,可以给五条生产线进行分料,工艺更简单,建厂资金投入更低;采用斜坡平台和斜坡轨道,可实现混凝土电杆蒸养后脱模移入堆场更加简单、方便,降低能耗;整个车间采用单跨平面布置。