技术资料

水泥制管机生产半圆形水泥管的工艺流程

时间:2015-03-07|阅读:次

中国水电工程局曾在国外接到一批半圆形水泥管的生产任务,内径为350~1550mm、壁厚40~70mm、长度为7米,共11个规格的水泥管。经了解,我国建材机械行业和水泥制品行业尚无类似产品和设备,一般都为圆管,且长度在5m以下,对于7m长半圆形预应力水泥管没有相应的技术标准和经验可借鉴。研发小组根据国内圆管生产设备制作标准,在实践中不断摸索、不断改进,经过历时8个多月上百次的技术攻关和试验,最终成功研制出此产品的生产成型机,并摸索出一套生产工艺,其技术指标和性能完全满足生产要求。

一、半圆形水泥管成型机的研制

1.1 生产工艺原理

与普通离心水泥制品成型的不同点就是在离心过程中增加了振动环节。按照约定,产品必须满足一定的抗渗要求,而普通离心工艺无法满足该水泥管混凝土的密实度要求。因此,研制时在离心过程中增加了振动工序,对正在高速旋转的水泥管模具及模具内混凝土施加高频振动,使混合料中的碎石、砂、水泥和水得到一定的合理分布,提高混凝土的密实度。振动装置是在水泥制管机一侧安装四个带有刻槽的油压振动轮,分布于水泥管的两端和中间部位,在液压油缸的推动下与水泥管模具跑轮接触产生振动力,实现离心振动。同时振动时四个振动轮可同时开启也可分别振动,在分料时随着布料进度而分别开启相应位置的振动轮,中速振动时,可全部开启振动;并可根据管径的大小,采取不同的振动时间。振动时间通过操作控制台来实施控制。

1.2 半圆形水泥管成型机的主要设备

半圆形预应力水泥管成型机包括以下几个部分:①高频振动离心机;②水泥管模具;③钢筋加工设备;④混凝土搅拌站;⑤混凝土布料机;⑥蒸汽养护系统。

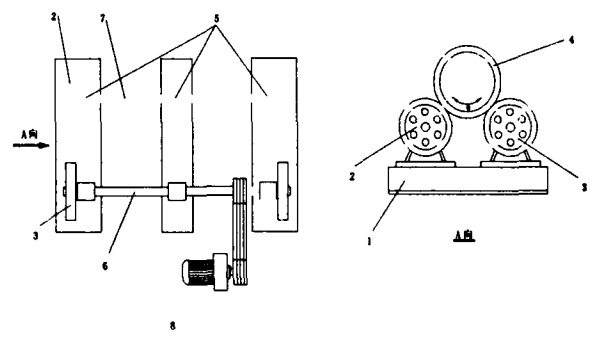

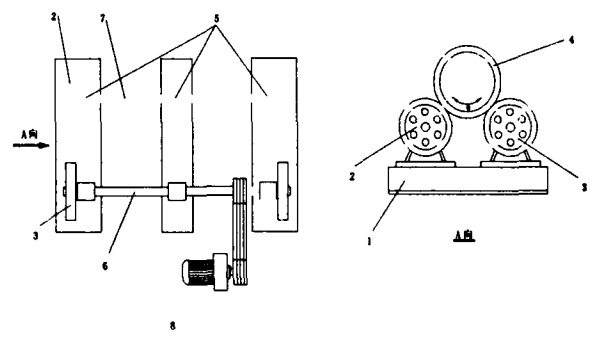

1.2.1 离心系统 离心系统包括离心电机、托轮及托架两个部分。离心机采用的支承方法为托轮式,依靠磨擦力带动模具跑轮旋转。振动系统包括托架、液压油缸、振动轮几个部分(附图)。

附图 双托轮式离心机组型式

1、底座;2、被动托轮;3、主动托轮;4、钢模板;5、轴承座;6、主动轴;7、被动轴;8、调速电机;

1.2.2 离心振动工艺中的离心速度 在振动离心成型中,所要控制的工艺技术参数主要是离心速度与离心时间的问题。包括低速振动布料、中速振动成型和高速离心密实排浆3个工序。对应的离心速度分为低速、中速、高速,3个阶段应计算出相应的转速和控制时间。

低速布料时,水泥管模具转动速度控制在120r/min左右,对应的电机转速为150r/min。布料时间随水泥管型号不同所需混凝土量而变化,一般控制在5~20min。采用低速布料是易于观察纵向及四周方向布料的均匀程度,达到初步成型的目的。

中速离心成型与振动时的水泥管模具转速一般控制在250~350r/min,不同型号的水泥管通过控制模具的线速度来实现混凝土相应的离心力和振动力。此阶段的时间控制在1~4min。采用振动布料方法,可加快布料速度,同时解决布料不均匀的缺陷。

高速离心转速一般控制在520r/min,对应的电机转速为650r/min。此阶段的时间为5~15min。高速离心的目的是为了达到密实、排浆,析出多余流离水和增加内壁光洁度的目的。

研制完成后的振动离心机主要技术参数见表1。

1.2.3 水泥管模具设计与制作 水泥管模具由筒体、跑轮、筋板、企口板、隔板及合模螺栓等部件组成。为满足半圆形水泥管的外形尺寸,设计时在圆形模具两半圆的合模处增设隔板。隔板要求通长平直、离心时不变形。研究小组将隔板与模具的环形肋设计成为一体,解决了隔板的刚度问题。合模时用合模螺栓固定在一起,使同一模具内同时生产两根同规格半圆形水泥管产品。

水泥管模具的加工即要保证模具准确的外形尺寸,又要保证高频振动条件下模具的强度和刚度,确保模具的同心度,保证长期的动负荷作用下不发生变形;同时还要求表面光洁,以减少脱模阻力。模具采用Q235A钢板(厚度8mm)焊接回火而成的圆形钢模板,应符合JC613《混凝土和钢筋混凝土排水管钢模》标准要求,主要技术参数如表2。

水泥管模具还需配备相应的附属设备。主要配套的机械设备有起重机、涨拉机等。起重机型号可根据水泥管的重量和起吊高度及作业空间(横向距离)来确定。涨拉机包括液压涨拉千斤顶、电动油泵、外接油管和测力仪表。型号可根据所需涨拉力和钢丝型号来确定。在本工程中,涨拉机油泵型号为ZB4-500,钢丝拉伸机为YB-50。

1.2.4 喂料系统 喂料系统由行走电机、储料仓、喂料小车、喂料臂、输送皮带及托架和行走轨道组成。喂料机的工作程序是首先将混凝土搅拌站生产线传送来的混合料暂存于喂料机的储料仓料斗内,当离心机带模具启动后,料斗内的螺旋输送装置开始运行,并均匀地向模具内喂料。为满足喂料的足量和均匀性要求,喂料机必须边喂料边行走,并能自动控制行走平稳,皮带运行速度均匀。根据多次试验、调整、皮带传送速度定为1.25m/s。为保证混凝土从料半顺利进入喂料臂,料半上带有0.8kw附着式振动器,使混凝土能连续均匀到达指定的模具位置。

喂料小车是喂料机的主要部件,小车由调速电机驱动、沿专用轻轨行走。安装在喂料小车上的喂料悬臂长8m,安装有传送皮带,对小车产生一定的前倾弯力,为保证喂料时喂料臂平直、顺畅作业,在喂料小车上设计了配重,同时将喂料臂按使用载重量设计成斜坡形,保证了喂料臂的平直度。根据多次试验、调整,皮带传送速度定为1.25m/s。

喂料机主要技术参数见表3。

二、半圆形水泥管的生产工艺流程

半圆形预应力水泥管生产工艺主要包括:模具清理与隔离剂涂刷、钢筋制作、绑扎、钢筋网架安装及合模、预应力筋涨拉、原材料清洗及混凝土生产、低速转动布料、中速离心成型、中速振动密实与高速离心成型、蒸汽养护、拆模摆放等。

2.1 钢筋绑扎与涨拉

钢筋骨架可以用手工捆扎。钢筋骨架要有足够的刚度,接点牢固,不塌不松动,无明显的扭曲和大小头现象,在运输骨架,装模及成型水泥管时能够保证其整体性,环向分布筋位置偏差±5mm,(连续10环平均值)。采用20~22号镀锌铁丝捆扎,所有环向筋与纵向筋交叉点均应捆扎牢固,沿纵向筋长度排列的绑扎应是正反向交叉形成。

预应力钢筋涨拉是钢筋加工系统的关键,研制中对涨拉锚具、扩口段预应力筋的定位等问题作了深入分析,采用预应力筋筋锻头固定、油压涨拉机单根对称涨拉、螺杆螺帽锚固等方式。预应力筋墩头必须完整,钢筋墩头强度不得低于钢筋标准强度的90%。其次,水泥管模具必须清理干净,剔除残存水泥浆渣;选用油脂、乳化油脂、松香皂类等隔离剂。涨拉所用的各种机具和仪表,应事先维护和校验。涨拉时,为减少预应力损失,采用超涨拉方式,涨拉后,螺帽与螺母之间应紧固不松动,保证与混凝土黏结牢固,便于涨拉螺栓拆卸。

2.2 混凝土生产

离心混凝土的配合比设计按JGJ55《普通砼配合比设计标准》规定进行,水泥管构件设计强度不得低于C40,出厂强度不得低于设计强度的80%。

由于离心振动工艺的要求,砂率要高,否则混凝土的和易性达不到要求,影响布料和成型质量。砂率一般掌握在0.4左右。水泥量满足强度的需要,如果要求混凝土强度达到40MPa,一般水泥量在450kg/m3以上。水灰比一般在0.3左右,随着水泥管壁厚度的增加,所用混凝土的水灰比应相应减小。

因水泥管各种规格的管壁厚度不同,拌制混凝土中用水量也会不同。为了得到性能良好的混凝土,提高混凝土的各种性能,缩短混凝土的蒸养时间,经过大量的试验、改进,最终确定了各种型号水泥管的混凝土配合比差异如表4。

2.3 蒸汽养护与拆模

水泥管成型后进入蒸汽养护环节。常温湿热养护方式采用燃油锅炉产生的常压水蒸汽在蒸养池内进行。首先将成型的水泥管模具放入蒸养池,进行温室养护(称静停期),静养约60min。第二进行蒸汽养护(称为升温期),升温期取决于混凝土的允许升温速度及最高养护温度。升温速度必须控制在20℃~25℃/h,防止升温过快造成混凝土干裂。第三用150min左右时间逐步升温到80℃~90℃,再恒温保持6h结束(称恒温期),大直径水泥管由于混凝土厚度大,蒸养时间要相应增加。第四蒸养结束后,恒温温度降到室温温度(称为降温期),降温速度为35℃~50℃/h。对于冬季,还要增加60min的降温,以防止温度骤降造成模具收缩过快难以拆卸。

拆模前,将模具从蒸养池内取出,放到固定支架上,首先拆卸两端涨拉螺栓,对预应力筋进行对称放张,然后再拆卸合口螺栓和跑轮螺栓。拆卸时,先将上片模吊走放到固定支架上,进行清理。再用行车吊起一侧慢慢竖起,将模具倒扣到预先放置好的废轮胎上(防止磕碰),用木榔头敲击模具将水泥管振下来。最后将水泥管两端的涨拉孔用水泥砂浆堵死,防止锈蚀。

三、研发试验中解决的主要技术问题

3.1 课题研究的主要技术难点

3.1.1 课题研制生产的水泥管单节长度比国内普遍生产(一般为5m)的长2m,每节总长7.17m,水泥管内部的骨架筋和预应力筋规格形状及受力情况都与国内常规生产的不同,无法借鉴国内的技术标准和经验。

3.1.2 研制的水泥管抗渗性和内壁光洁度要求较高,一般离心机无法满足该水泥管的密实度和光洁度要求,因此研制时增加了振动这一工艺环节。

3.1.3 课题研究制造的生产设备的生产工艺中增加了振动离心和高速离心两个工艺环节。振动离心过程是为了使混凝土振动密实、达到分布均匀,避免混凝土分层和不均匀分布,从而达到混凝土的密实度要求。

3.1.4 课题研究在预制生产工序中采用了运动式布料,即在水泥管模具转动时,喂料机沿模具长度方向移动的同时进行混凝土布料,达到布料均匀的效果。

3.2 专用设备的运转性能

3.2.1 离心机组 通过水泥管生产试验,专用设备离心机组系统主要设备满足设计要求,在满负荷工况下能达到最大转速的要求,运行稳定,能够批量生产工程所用的半圆形预应力水泥管。

3.2.2 振动装置性能 离心机增加振动装置功能有效,通过荷载试验、抗渗试验,能满足水泥管混凝土强度和密实度的设计标准,水泥管内壁表面光滑度较好,糙率低,达到设计流量要求。

3.2.3 喂料系统功能 能够达到向模具中间供料,沿模具轴线在模具长度范围内均匀布料的功能,布料系统运行平稳,满足离心振动工艺生产水泥管的要求。

3.2.4 模具工况性能 在振动工况下高速运转可靠,能满足在长期的动负荷作用下不发生变形,保持模具的同心度及足够的强度和刚度,同时表光洁,结构合理,拆装方便,可以作为定型产品。

四、成果应用情况

课题组研制的半圆形水泥管离心振动成型机将振动和离心两种工艺结合在一起,结构合理、性能稳定;研制出的生产工艺方法先进,便于操作,各项技术指标达到设计要求,能满足批量生产需要。生产出的半圆形水泥管产品符合设计要求,具有外观质量好、尺寸偏差小、内壁光滑、强度高、抗渗性能好、架设容易等特点,满足工程引水要求。

该研究成果填补了国内半圆形水泥管生产领域的空白。达到国际先进水平,有较大的推广应用价值和广阔的市场前景。

一、半圆形水泥管成型机的研制

1.1 生产工艺原理

与普通离心水泥制品成型的不同点就是在离心过程中增加了振动环节。按照约定,产品必须满足一定的抗渗要求,而普通离心工艺无法满足该水泥管混凝土的密实度要求。因此,研制时在离心过程中增加了振动工序,对正在高速旋转的水泥管模具及模具内混凝土施加高频振动,使混合料中的碎石、砂、水泥和水得到一定的合理分布,提高混凝土的密实度。振动装置是在水泥制管机一侧安装四个带有刻槽的油压振动轮,分布于水泥管的两端和中间部位,在液压油缸的推动下与水泥管模具跑轮接触产生振动力,实现离心振动。同时振动时四个振动轮可同时开启也可分别振动,在分料时随着布料进度而分别开启相应位置的振动轮,中速振动时,可全部开启振动;并可根据管径的大小,采取不同的振动时间。振动时间通过操作控制台来实施控制。

1.2 半圆形水泥管成型机的主要设备

半圆形预应力水泥管成型机包括以下几个部分:①高频振动离心机;②水泥管模具;③钢筋加工设备;④混凝土搅拌站;⑤混凝土布料机;⑥蒸汽养护系统。

1.2.1 离心系统 离心系统包括离心电机、托轮及托架两个部分。离心机采用的支承方法为托轮式,依靠磨擦力带动模具跑轮旋转。振动系统包括托架、液压油缸、振动轮几个部分(附图)。

附图 双托轮式离心机组型式

1、底座;2、被动托轮;3、主动托轮;4、钢模板;5、轴承座;6、主动轴;7、被动轴;8、调速电机;

1.2.2 离心振动工艺中的离心速度 在振动离心成型中,所要控制的工艺技术参数主要是离心速度与离心时间的问题。包括低速振动布料、中速振动成型和高速离心密实排浆3个工序。对应的离心速度分为低速、中速、高速,3个阶段应计算出相应的转速和控制时间。

低速布料时,水泥管模具转动速度控制在120r/min左右,对应的电机转速为150r/min。布料时间随水泥管型号不同所需混凝土量而变化,一般控制在5~20min。采用低速布料是易于观察纵向及四周方向布料的均匀程度,达到初步成型的目的。

中速离心成型与振动时的水泥管模具转速一般控制在250~350r/min,不同型号的水泥管通过控制模具的线速度来实现混凝土相应的离心力和振动力。此阶段的时间控制在1~4min。采用振动布料方法,可加快布料速度,同时解决布料不均匀的缺陷。

高速离心转速一般控制在520r/min,对应的电机转速为650r/min。此阶段的时间为5~15min。高速离心的目的是为了达到密实、排浆,析出多余流离水和增加内壁光洁度的目的。

研制完成后的振动离心机主要技术参数见表1。

表1 离心机主要技术参数

| 序号 | 项目 | 单位 | 水泥管直径(mm)型号 | ||||||||||

| 350 | 400 | 500 | 600 | 700 | 800 | 950 | 1100 | 1250 | 1400 | 1550 | |||

| 1 | 托轮轮距 | mm | 5000 | ||||||||||

| 2 | 托轮轴距 | mm | 1400 | 1780 | 2300 | ||||||||

| 3 | 托轮直径 | mm | 800 | 900 | 950 | ||||||||

| 4 | 托轮宽度 | mm | 90 | 100 | 110 | ||||||||

| 5 |

托轮中心与钢模中心 连线的夹角(a) |

℃ | 85~110 | ||||||||||

| 6 | 电机型号 | YCTZ355-4A | YCT400-6A | YCT400-4A | |||||||||

| 7 | 电机功率 | kw | 55 | 75 | 110 | ||||||||

| 8 | 电机转速 | r/min | 140~1360 | 140~850 | 400~1400 | ||||||||

| 9 | 主动轴转速范围 | r/min | 140~1360无级调速 | 140~850无级调速 | 178~625无级调速 | ||||||||

| 10 | 振伦直径 | mm | 250 | 300 | 300 | ||||||||

| 11 | 油缸行程 | mm | 340 | 400 | 410 | ||||||||

1.2.3 水泥管模具设计与制作 水泥管模具由筒体、跑轮、筋板、企口板、隔板及合模螺栓等部件组成。为满足半圆形水泥管的外形尺寸,设计时在圆形模具两半圆的合模处增设隔板。隔板要求通长平直、离心时不变形。研究小组将隔板与模具的环形肋设计成为一体,解决了隔板的刚度问题。合模时用合模螺栓固定在一起,使同一模具内同时生产两根同规格半圆形水泥管产品。

水泥管模具的加工即要保证模具准确的外形尺寸,又要保证高频振动条件下模具的强度和刚度,确保模具的同心度,保证长期的动负荷作用下不发生变形;同时还要求表面光洁,以减少脱模阻力。模具采用Q235A钢板(厚度8mm)焊接回火而成的圆形钢模板,应符合JC613《混凝土和钢筋混凝土排水管钢模》标准要求,主要技术参数如表2。

表2 圆形水泥管模具技术参数

| 钢模筒体 | 跑轮 | 振动环 | ||||

| 长度偏差 | 内壁线直度 | 内径偏差 | 径向跳动 | 轮距偏差 | 径向跳动 | 轮距偏差 |

| ±5mm | 7000/2500mm | ±1mm | ≤0.5mm | ≤5mm | ≤2mm | ≤5mm |

水泥管模具还需配备相应的附属设备。主要配套的机械设备有起重机、涨拉机等。起重机型号可根据水泥管的重量和起吊高度及作业空间(横向距离)来确定。涨拉机包括液压涨拉千斤顶、电动油泵、外接油管和测力仪表。型号可根据所需涨拉力和钢丝型号来确定。在本工程中,涨拉机油泵型号为ZB4-500,钢丝拉伸机为YB-50。

1.2.4 喂料系统 喂料系统由行走电机、储料仓、喂料小车、喂料臂、输送皮带及托架和行走轨道组成。喂料机的工作程序是首先将混凝土搅拌站生产线传送来的混合料暂存于喂料机的储料仓料斗内,当离心机带模具启动后,料斗内的螺旋输送装置开始运行,并均匀地向模具内喂料。为满足喂料的足量和均匀性要求,喂料机必须边喂料边行走,并能自动控制行走平稳,皮带运行速度均匀。根据多次试验、调整、皮带传送速度定为1.25m/s。为保证混凝土从料半顺利进入喂料臂,料半上带有0.8kw附着式振动器,使混凝土能连续均匀到达指定的模具位置。

喂料小车是喂料机的主要部件,小车由调速电机驱动、沿专用轻轨行走。安装在喂料小车上的喂料悬臂长8m,安装有传送皮带,对小车产生一定的前倾弯力,为保证喂料时喂料臂平直、顺畅作业,在喂料小车上设计了配重,同时将喂料臂按使用载重量设计成斜坡形,保证了喂料臂的平直度。根据多次试验、调整,皮带传送速度定为1.25m/s。

喂料机主要技术参数见表3。

表3 喂料机技术参数

| 适用管径(mm) | 行走电机型号 | 行走电机功率(kw) | 传送带电机功率(kw) |

螺旋输送器 叶片直径(mm) |

传送带宽度(mm) | 传送带速度(m/s) |

| 350~500 | YCT160-4A | 2.2 | 1.5 | 175 | 112 | 1.25 |

| 600~950 | YCT160-4B | 3.0 | 3.0 | 220 | 200 | 1.25 |

| 1100~1550 | Y100L-4A | 3.0 | 3.0 | 300 | 300 | 1.25 |

二、半圆形水泥管的生产工艺流程

半圆形预应力水泥管生产工艺主要包括:模具清理与隔离剂涂刷、钢筋制作、绑扎、钢筋网架安装及合模、预应力筋涨拉、原材料清洗及混凝土生产、低速转动布料、中速离心成型、中速振动密实与高速离心成型、蒸汽养护、拆模摆放等。

2.1 钢筋绑扎与涨拉

钢筋骨架可以用手工捆扎。钢筋骨架要有足够的刚度,接点牢固,不塌不松动,无明显的扭曲和大小头现象,在运输骨架,装模及成型水泥管时能够保证其整体性,环向分布筋位置偏差±5mm,(连续10环平均值)。采用20~22号镀锌铁丝捆扎,所有环向筋与纵向筋交叉点均应捆扎牢固,沿纵向筋长度排列的绑扎应是正反向交叉形成。

预应力钢筋涨拉是钢筋加工系统的关键,研制中对涨拉锚具、扩口段预应力筋的定位等问题作了深入分析,采用预应力筋筋锻头固定、油压涨拉机单根对称涨拉、螺杆螺帽锚固等方式。预应力筋墩头必须完整,钢筋墩头强度不得低于钢筋标准强度的90%。其次,水泥管模具必须清理干净,剔除残存水泥浆渣;选用油脂、乳化油脂、松香皂类等隔离剂。涨拉所用的各种机具和仪表,应事先维护和校验。涨拉时,为减少预应力损失,采用超涨拉方式,涨拉后,螺帽与螺母之间应紧固不松动,保证与混凝土黏结牢固,便于涨拉螺栓拆卸。

2.2 混凝土生产

离心混凝土的配合比设计按JGJ55《普通砼配合比设计标准》规定进行,水泥管构件设计强度不得低于C40,出厂强度不得低于设计强度的80%。

由于离心振动工艺的要求,砂率要高,否则混凝土的和易性达不到要求,影响布料和成型质量。砂率一般掌握在0.4左右。水泥量满足强度的需要,如果要求混凝土强度达到40MPa,一般水泥量在450kg/m3以上。水灰比一般在0.3左右,随着水泥管壁厚度的增加,所用混凝土的水灰比应相应减小。

因水泥管各种规格的管壁厚度不同,拌制混凝土中用水量也会不同。为了得到性能良好的混凝土,提高混凝土的各种性能,缩短混凝土的蒸养时间,经过大量的试验、改进,最终确定了各种型号水泥管的混凝土配合比差异如表4。

表4 混凝土配合比

| 水泥管型号 | 壁厚(mm) | 水灰比 | 用水量(kg/m3) | 坍落度(mm) | 砂率(%) |

| C350 | 40 | 0.36 | 185 | 15 | 45 |

| C400 | |||||

| C500 | |||||

| C600 | 0.35 | 179 | 13 | 42 | |

| C700 | |||||

| C800 | 50 | ||||

| C950 | 40 | ||||

| C1100 | |||||

| C1250 | 60 | 0.34 | 173 | 10 | |

| C1400 | 70 | ||||

| C1550 | 80 |

2.3 蒸汽养护与拆模

水泥管成型后进入蒸汽养护环节。常温湿热养护方式采用燃油锅炉产生的常压水蒸汽在蒸养池内进行。首先将成型的水泥管模具放入蒸养池,进行温室养护(称静停期),静养约60min。第二进行蒸汽养护(称为升温期),升温期取决于混凝土的允许升温速度及最高养护温度。升温速度必须控制在20℃~25℃/h,防止升温过快造成混凝土干裂。第三用150min左右时间逐步升温到80℃~90℃,再恒温保持6h结束(称恒温期),大直径水泥管由于混凝土厚度大,蒸养时间要相应增加。第四蒸养结束后,恒温温度降到室温温度(称为降温期),降温速度为35℃~50℃/h。对于冬季,还要增加60min的降温,以防止温度骤降造成模具收缩过快难以拆卸。

拆模前,将模具从蒸养池内取出,放到固定支架上,首先拆卸两端涨拉螺栓,对预应力筋进行对称放张,然后再拆卸合口螺栓和跑轮螺栓。拆卸时,先将上片模吊走放到固定支架上,进行清理。再用行车吊起一侧慢慢竖起,将模具倒扣到预先放置好的废轮胎上(防止磕碰),用木榔头敲击模具将水泥管振下来。最后将水泥管两端的涨拉孔用水泥砂浆堵死,防止锈蚀。

三、研发试验中解决的主要技术问题

3.1 课题研究的主要技术难点

3.1.1 课题研制生产的水泥管单节长度比国内普遍生产(一般为5m)的长2m,每节总长7.17m,水泥管内部的骨架筋和预应力筋规格形状及受力情况都与国内常规生产的不同,无法借鉴国内的技术标准和经验。

3.1.2 研制的水泥管抗渗性和内壁光洁度要求较高,一般离心机无法满足该水泥管的密实度和光洁度要求,因此研制时增加了振动这一工艺环节。

3.1.3 课题研究制造的生产设备的生产工艺中增加了振动离心和高速离心两个工艺环节。振动离心过程是为了使混凝土振动密实、达到分布均匀,避免混凝土分层和不均匀分布,从而达到混凝土的密实度要求。

3.1.4 课题研究在预制生产工序中采用了运动式布料,即在水泥管模具转动时,喂料机沿模具长度方向移动的同时进行混凝土布料,达到布料均匀的效果。

3.2 专用设备的运转性能

3.2.1 离心机组 通过水泥管生产试验,专用设备离心机组系统主要设备满足设计要求,在满负荷工况下能达到最大转速的要求,运行稳定,能够批量生产工程所用的半圆形预应力水泥管。

3.2.2 振动装置性能 离心机增加振动装置功能有效,通过荷载试验、抗渗试验,能满足水泥管混凝土强度和密实度的设计标准,水泥管内壁表面光滑度较好,糙率低,达到设计流量要求。

3.2.3 喂料系统功能 能够达到向模具中间供料,沿模具轴线在模具长度范围内均匀布料的功能,布料系统运行平稳,满足离心振动工艺生产水泥管的要求。

3.2.4 模具工况性能 在振动工况下高速运转可靠,能满足在长期的动负荷作用下不发生变形,保持模具的同心度及足够的强度和刚度,同时表光洁,结构合理,拆装方便,可以作为定型产品。

四、成果应用情况

课题组研制的半圆形水泥管离心振动成型机将振动和离心两种工艺结合在一起,结构合理、性能稳定;研制出的生产工艺方法先进,便于操作,各项技术指标达到设计要求,能满足批量生产需要。生产出的半圆形水泥管产品符合设计要求,具有外观质量好、尺寸偏差小、内壁光滑、强度高、抗渗性能好、架设容易等特点,满足工程引水要求。

该研究成果填补了国内半圆形水泥管生产领域的空白。达到国际先进水平,有较大的推广应用价值和广阔的市场前景。