技术资料

径向挤压制管机未来几年的发展方向

时间:2019-05-15|阅读:次

钢筋混凝土排水管是现代城市排水、农业灌溉以及水利工程发展必不可缺的重要基础设施。近年来,随着我国城市化建设的发展,小口径排水管的市场需求日益增大,对高效率制管机的需求日益紧迫。目前钢筋混凝土排水管的成型工艺主要分为离心法、悬辊法、挤压法、捣实法和振动法五种基本方法,国内水泥制管界大多认为生产Φ1200mm以下小口径的混凝土和钢筋混凝土排水管以立式径向挤压工艺成型为优。立式径向挤压制管工艺生产效率高、无需蒸汽养护、成型后管内外表面光滑、工作噪声低,经过几十年的研制与发展,立式径向挤压制管技术和设备已走向成熟,并向自动化、智能化方向迈进。

一、立式径向挤压制管机国内外的研究现状

虽然立式径向挤压设备的发展历程只有30多年,但径向挤压这一技术来自于铸造业。由于德国与美国对立式径向挤压制管技术和设备的研究起步较早,因此在立式径向挤压机设备领域处于领先地位。美国McCracken公司与德国Hess公司的产品成型快,更换模具方便,养护简单,无废渣,覆盖了Φ300mm~Φ1200mm所有规格的混凝土管。德国Hess集团Radialpress RP系列的立式径向挤压制管机能够生产最大口径达Φ2500mm、长度达6000mm的混凝土排水管,其生产Φ300mm、3.5m长的水泥管仅需90s~100s,生产Φ1200mm、3.5m长的水泥管仅需180s~200s。

因为技术积累的不足以及发达国家的技术限制,早期国内主要以仿制为主,在现有制作工艺与设备的基础上,通过积累经验,逐步实现了较为成熟的技术。20世纪80年代开始引进并自行研制立式径向挤压制管工艺。20世纪90年代,从美国McCracken和德国Zublin企业各引进一套立式径向挤压制管工艺技术与设备用于制造混凝土和钢筋混凝土排水管。20世纪90年代中期,山东省水泥科学研究院经多年研究开发了2G系列变速立式挤压制管机,该成果获得了省部级科技进步奖,该机具有多级变速以适应多种管径生产所必须的最优转速,不但能生产Φ150mm~Φ1000mm系列的水管,而且还能生产2孔~6孔的电缆管材,具有一机多用的功能。2010年又开始重新引进并研制新一代设备,目前,已研发出芯模振动等制管设备的江苏华光双顺制管有限公司正着手研制新型立式径向挤压制管机。

目前,除了立式径向挤压技术自身的发展和改进外,立式径向挤压制管机的生产也向着自动化与多样化方向迈进,触摸屏通过丰富的画面和操作选项可以极大地简化操作过程,数据的存储和查看功能可以准确地指示生产中的缺陷和不足,以供改进。

二、立式径向挤压制管机工艺

2.1 立式径向挤压制管机的工作流程

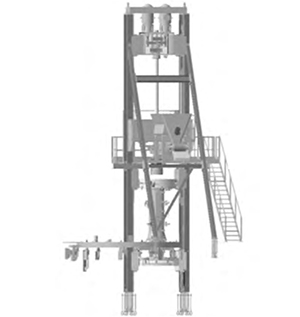

径向挤压制管工艺采用立式生产方法,模具竖直地立在地面的底部托盘上,由喂料机构向管内输送半干硬性混凝土的同时,通过水泥制管机底部的托盘振动来密实混凝土,旋压头通过高速旋转以挤压管模内的混凝土。喂料速度与旋压头上升速度相同,水泥管内径与旋压头直径尺寸相同。采用立式径向挤压制管工艺时,由于承口部分很难用旋压头来压实混凝土,因此在承口部分还必须配以辅助振动,一般还需要喷洒少量的水,使得水泥管承口部的塑性便于调整。立式径向挤压制管机结构示意图如图1所示。

2.2 立式径向挤压制管机的工艺优点

目前通常使用的制管工艺有5种,即离心法、悬辊法、挤压法、捣实法和振动法。在这5种工艺中,离心、悬辊、捣实工艺被称为传统工艺,离心法施工方法简单,但在离心转速过高或过低时无法保证混凝土密度且容易发生离析现象,使水泥浆富集于管壁;悬辊法具备管身混凝土密实程度高、抗渗水能力强、生产设备简单易于操作的优点,但参数选择不合理、操作不正确时会使生产质量不合格,甚至造成设备损坏。

一、立式径向挤压制管机国内外的研究现状

虽然立式径向挤压设备的发展历程只有30多年,但径向挤压这一技术来自于铸造业。由于德国与美国对立式径向挤压制管技术和设备的研究起步较早,因此在立式径向挤压机设备领域处于领先地位。美国McCracken公司与德国Hess公司的产品成型快,更换模具方便,养护简单,无废渣,覆盖了Φ300mm~Φ1200mm所有规格的混凝土管。德国Hess集团Radialpress RP系列的立式径向挤压制管机能够生产最大口径达Φ2500mm、长度达6000mm的混凝土排水管,其生产Φ300mm、3.5m长的水泥管仅需90s~100s,生产Φ1200mm、3.5m长的水泥管仅需180s~200s。

因为技术积累的不足以及发达国家的技术限制,早期国内主要以仿制为主,在现有制作工艺与设备的基础上,通过积累经验,逐步实现了较为成熟的技术。20世纪80年代开始引进并自行研制立式径向挤压制管工艺。20世纪90年代,从美国McCracken和德国Zublin企业各引进一套立式径向挤压制管工艺技术与设备用于制造混凝土和钢筋混凝土排水管。20世纪90年代中期,山东省水泥科学研究院经多年研究开发了2G系列变速立式挤压制管机,该成果获得了省部级科技进步奖,该机具有多级变速以适应多种管径生产所必须的最优转速,不但能生产Φ150mm~Φ1000mm系列的水管,而且还能生产2孔~6孔的电缆管材,具有一机多用的功能。2010年又开始重新引进并研制新一代设备,目前,已研发出芯模振动等制管设备的江苏华光双顺制管有限公司正着手研制新型立式径向挤压制管机。

目前,除了立式径向挤压技术自身的发展和改进外,立式径向挤压制管机的生产也向着自动化与多样化方向迈进,触摸屏通过丰富的画面和操作选项可以极大地简化操作过程,数据的存储和查看功能可以准确地指示生产中的缺陷和不足,以供改进。

二、立式径向挤压制管机工艺

2.1 立式径向挤压制管机的工作流程

径向挤压制管工艺采用立式生产方法,模具竖直地立在地面的底部托盘上,由喂料机构向管内输送半干硬性混凝土的同时,通过水泥制管机底部的托盘振动来密实混凝土,旋压头通过高速旋转以挤压管模内的混凝土。喂料速度与旋压头上升速度相同,水泥管内径与旋压头直径尺寸相同。采用立式径向挤压制管工艺时,由于承口部分很难用旋压头来压实混凝土,因此在承口部分还必须配以辅助振动,一般还需要喷洒少量的水,使得水泥管承口部的塑性便于调整。立式径向挤压制管机结构示意图如图1所示。

2.2 立式径向挤压制管机的工艺优点

目前通常使用的制管工艺有5种,即离心法、悬辊法、挤压法、捣实法和振动法。在这5种工艺中,离心、悬辊、捣实工艺被称为传统工艺,离心法施工方法简单,但在离心转速过高或过低时无法保证混凝土密度且容易发生离析现象,使水泥浆富集于管壁;悬辊法具备管身混凝土密实程度高、抗渗水能力强、生产设备简单易于操作的优点,但参数选择不合理、操作不正确时会使生产质量不合格,甚至造成设备损坏。

图1 立式径向挤压制管机结构示意图

立式径向挤压制管工艺的最大特点是成型制作周期短,生产效率高,生产一根水泥管的时间仅仅需要2min~3min左右,而且期间还可以配置机械手等自动化装备,从而大大提高了生产速度。由于采用了先进的设计技术以及质量控制技术,因此使其生产的产品质量得到了有效的保证,克服了传统钢筋混凝土制造工艺易造成的钢筋骨架扭曲缩短、损坏,管子易坍塌、斜裂以及抗渗性差等缺陷。

立式径向挤压制管工艺的主要特征为动模与定模组成圆柱状的空腔,2道~6道挤压凸缘分布在动模与定模模腔的轴线方向,在保证钢筋连接强度的条件下,钢筋连接只需1次~2次挤压完成,极大地提高了连接速度,操作便捷。

立式径向挤压制管工艺使用的原料为半干硬性甚至为干硬性混凝土,不会产生多余的废水废浆,相对环保;生产过程中噪声较少,只有在水泥管承口成型时有一定的噪声;水泥管生产出后只需要自然保湿,不需要费力用蒸汽来养护,节约能源。

2.3 立式径向挤压制管机的工艺缺陷

径向挤压制管工艺一般只适合于小口径的混凝土圆管加工,直径超过Φ1200mm的水泥管不适合径向 挤压的方式制造。其原因在于一旦加大水泥管的管径,会使得水泥管的内壁增厚,旋压头很难达到水泥管所需要的挤压力,由此可能会导致水泥管的抗渗透性、抗载荷强度以及制造成本都达不到预期的要求。

与离心式与悬辊式制管机不同,立式径向挤压制管机主要为挤压成型工艺。但是立式径向挤压成型工艺是瞬时过程,基本上没有混凝土的液化而产生流动的过程,无法通过混凝土的再次液化来使水泥管排列密实,所以径向挤压制管机对原料的要求会相对较高,加大了细物料的用量,同时需保证混凝土颗粒均匀才能使得水泥管达到需要的密实度。

径向挤压工艺是对水泥管做圆周运动,很容易使得水泥管内部的钢筋网扭曲损坏,所以在模具上增加了多个钢筋骨架定位块,用来固定钢筋网防止其扭动。但骨架定位块难以做到刚好压紧且又不使骨架受力,若移除定位块,钢筋网会产生反弹,若反弹力大会使得水泥管局部产生裂纹,影响水泥管的抗渗透性能。所以径向挤压制管机对钢筋网的钢筋质量、焊接质量等都有相对高的要求。

三、立式径向挤压制管机的发展趋势

3.1 自动化与智能化

2017年苏州科星混凝土水泥制品装备有限公司开发并完成了“钢筋混凝土排水管升芯式芯模振动自动化生产线”,立式径向挤压式制管机制造必然会向自动化与智能化迈进。

智能化控制系统是由智能机器和人类共同构成的人机一体化系统,人和智能机器相互合作,可以部分取代人类在生产制造过程中的脑力劳动。水泥产品行业起点较低,因此发展智能化制造可以大大提高生产制造管理水平、产品质量、生产效率,同时大大降低生产成本。

智能化的立式径向挤压制管机具有数据采集、数据沉淀、数据分析、有效计算输出、智能判断、智能执行等功能,除了可以实时采集数据信息供系统实施自动控制外,还能在限定范围内调整参数设置,以保证设备长时间运行在最佳状态。同时配合文字和图像形式显示,不仅便于操作员全面监视设备的运行动态,而且当设备发生故障时,维护人员可以快速查找并排除故障。另外,统计生产产品的数量、部分电机的运行时间等数据,便于车间的生产管理和设备的维护保养。随着设备运行时间的增加,数据采集沉淀量加大,系统可靠性也随之提高。

3.2 绿色环保化

近年来,国家对工业制造节能降耗标准逐步提高,国家发改委发布38号文件,要求严格抑制部分行业产能过剩,这对水泥行业的能耗提出了更高要求。首先是制管材料的绿色化,可以减少污染的排放;其次在生产过程中,智能化生产可保证设备长时间运行在最佳状态,从而大大提高生产效率,降低能源消耗。

立式径向挤压制管工艺的主要特征为动模与定模组成圆柱状的空腔,2道~6道挤压凸缘分布在动模与定模模腔的轴线方向,在保证钢筋连接强度的条件下,钢筋连接只需1次~2次挤压完成,极大地提高了连接速度,操作便捷。

立式径向挤压制管工艺使用的原料为半干硬性甚至为干硬性混凝土,不会产生多余的废水废浆,相对环保;生产过程中噪声较少,只有在水泥管承口成型时有一定的噪声;水泥管生产出后只需要自然保湿,不需要费力用蒸汽来养护,节约能源。

2.3 立式径向挤压制管机的工艺缺陷

径向挤压制管工艺一般只适合于小口径的混凝土圆管加工,直径超过Φ1200mm的水泥管不适合径向 挤压的方式制造。其原因在于一旦加大水泥管的管径,会使得水泥管的内壁增厚,旋压头很难达到水泥管所需要的挤压力,由此可能会导致水泥管的抗渗透性、抗载荷强度以及制造成本都达不到预期的要求。

与离心式与悬辊式制管机不同,立式径向挤压制管机主要为挤压成型工艺。但是立式径向挤压成型工艺是瞬时过程,基本上没有混凝土的液化而产生流动的过程,无法通过混凝土的再次液化来使水泥管排列密实,所以径向挤压制管机对原料的要求会相对较高,加大了细物料的用量,同时需保证混凝土颗粒均匀才能使得水泥管达到需要的密实度。

径向挤压工艺是对水泥管做圆周运动,很容易使得水泥管内部的钢筋网扭曲损坏,所以在模具上增加了多个钢筋骨架定位块,用来固定钢筋网防止其扭动。但骨架定位块难以做到刚好压紧且又不使骨架受力,若移除定位块,钢筋网会产生反弹,若反弹力大会使得水泥管局部产生裂纹,影响水泥管的抗渗透性能。所以径向挤压制管机对钢筋网的钢筋质量、焊接质量等都有相对高的要求。

三、立式径向挤压制管机的发展趋势

3.1 自动化与智能化

2017年苏州科星混凝土水泥制品装备有限公司开发并完成了“钢筋混凝土排水管升芯式芯模振动自动化生产线”,立式径向挤压式制管机制造必然会向自动化与智能化迈进。

智能化控制系统是由智能机器和人类共同构成的人机一体化系统,人和智能机器相互合作,可以部分取代人类在生产制造过程中的脑力劳动。水泥产品行业起点较低,因此发展智能化制造可以大大提高生产制造管理水平、产品质量、生产效率,同时大大降低生产成本。

智能化的立式径向挤压制管机具有数据采集、数据沉淀、数据分析、有效计算输出、智能判断、智能执行等功能,除了可以实时采集数据信息供系统实施自动控制外,还能在限定范围内调整参数设置,以保证设备长时间运行在最佳状态。同时配合文字和图像形式显示,不仅便于操作员全面监视设备的运行动态,而且当设备发生故障时,维护人员可以快速查找并排除故障。另外,统计生产产品的数量、部分电机的运行时间等数据,便于车间的生产管理和设备的维护保养。随着设备运行时间的增加,数据采集沉淀量加大,系统可靠性也随之提高。

3.2 绿色环保化

近年来,国家对工业制造节能降耗标准逐步提高,国家发改委发布38号文件,要求严格抑制部分行业产能过剩,这对水泥行业的能耗提出了更高要求。首先是制管材料的绿色化,可以减少污染的排放;其次在生产过程中,智能化生产可保证设备长时间运行在最佳状态,从而大大提高生产效率,降低能源消耗。