技术资料

立式芯模水泥制管机生产顶管质量检测

时间:2015-04-17|阅读:次

顶管虽然是水泥管的一个分支,但与普通水泥管相比具有不开挖施工、铺设周期短、工程造价低、设备单一、操作简便等特点,适用于横穿公路、建筑物、铁路等无法开挖路面的排水管道施工。为了避免顶管在安装铺设及使用过程中发生质量问题,我们对成品管中随机抽取了一部分进行外压荷载试验及质量检验,结果如下:

一、顶管概况及检测项目

1. 概况

试验的水泥管为Ⅲ级管,产品型号:DRCP2200*2500mm,内径2.2m,管壁厚220mm,长度2.5m。配有双层钢筋骨架,纵筋为Φ10预应力混凝土用钢棒,fy=1420N/mm2,内外两侧各24根,环向筋为Φ8HPB235级螺旋箍筋,fy=505N/mm2,ft=345N/mm2,钢筋配置见图1,排水管采用立式芯模水泥制管机振捣成型,制作工艺见图2。混凝土采用蒸汽养护,试验时龄期为50d。

图1 排水管钢筋笼 图2 制作工艺

2. 检测项目

2.1 外观质量及试件几何尺寸

通过检测,管内、外表面比较平整,无蜂窝、粘皮、露筋、麻面、塌落、空鼓、裂缝等现象。试件的内径、厚度及长度的实测结果与规范值的偏差如表1所示。

2.2 混凝土强度及钢筋信息检测

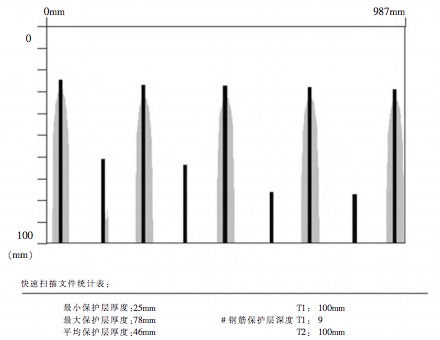

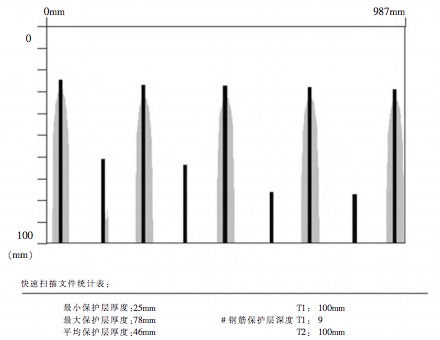

混凝土强度采用回弹仪进行检测,水泥管钢筋数量、间距及保护层厚度采用PS200钢筋探测仪进行检测。现场无损检测情况见图 3、图 4,图5为双层纵筋保护层厚度、间距、钢筋扫描图像,图中纵坐标为保护层厚度,横坐标为钢筋间距,线条为钢筋图像。

图3 回弹法检测混凝土强度 图4 钢筋信息检测

由于水泥管纵筋及环向钢筋在管内、外侧均双层配置,因此,内外钢筋位置、保护层等信息以图像高低不同进行区分,即图像较高(保护层厚度较小)为外侧钢筋。

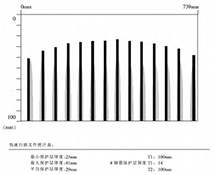

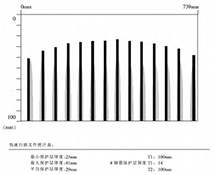

图5 双层纵筋保护层厚度、间距、钢筋图像 图6 环向钢筋分布

图6为环向钢筋信息扫描图像,因钢筋探测仪根据电磁感应原理工作,检测时探头应垂直于钢筋位置,而水泥管的环向钢筋与纵轴线有一定倾斜角度,故钢筋检测扫描图像中纵坐标保护层厚度非直线,说明保护层厚度因角度不同存在偏差,但呈对称分布,中间最高处为环向筋实际保护层厚度,水泥管混凝土强度及钢筋检测结果见表2。

二、外压荷载试验

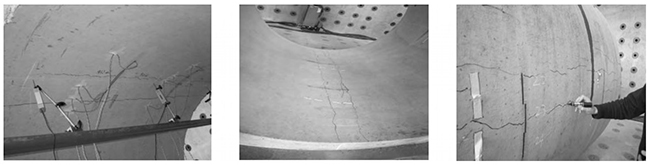

采用“三点法”对水泥管进行加载试验,测试水泥管的裂缝荷载和破坏荷载,外压荷载试验的加载装置如图7所示。在上承钢梁集中一点加荷,通过钢梁对试件施加均布线荷载,为保证荷载均匀,在钢梁与试件间设置橡胶垫板,试件下方的两个下支承梁与上承梁的轴线相互平行。规范规定裂缝宽度达到0.2mm时的荷载为管的裂缝荷载,当试件丧失承载能力时为破坏荷载。试验加载速度每分钟30kN/m,试验时裂缝宽度应用裂缝测宽仪测读,裂缝测量见图8。试件加载过程中,试件内壁顶部和底部几乎同时开裂,内壁顶部裂缝宽度比底部发展快,在试件的轴线附近有明显的主裂缝。外壁水平侧面相对开裂较晚,有2条明显的主裂缝,内壁侧面未发现裂缝。当加载至破坏荷载时,在管口部位出现沿管壁的环向裂缝,并伴有炸裂声响,说明混凝土与钢筋间发现相对滑移,试件达到极限破坏。部分裂缝分布见图9,外压荷载试验检测结果见表3。

一、顶管概况及检测项目

1. 概况

试验的水泥管为Ⅲ级管,产品型号:DRCP2200*2500mm,内径2.2m,管壁厚220mm,长度2.5m。配有双层钢筋骨架,纵筋为Φ10预应力混凝土用钢棒,fy=1420N/mm2,内外两侧各24根,环向筋为Φ8HPB235级螺旋箍筋,fy=505N/mm2,ft=345N/mm2,钢筋配置见图1,排水管采用立式芯模水泥制管机振捣成型,制作工艺见图2。混凝土采用蒸汽养护,试验时龄期为50d。

图1 排水管钢筋笼 图2 制作工艺

2. 检测项目

2.1 外观质量及试件几何尺寸

通过检测,管内、外表面比较平整,无蜂窝、粘皮、露筋、麻面、塌落、空鼓、裂缝等现象。试件的内径、厚度及长度的实测结果与规范值的偏差如表1所示。

表1 公称直径2.2m的水泥管允许偏差及检测结果

| 序号 | 类别 | 允许偏差 | 实测偏差 | 序号 | 类别 | 允许偏差 | 实测偏差 |

| 1 | D0(内径) | +8/-12 | +2.35 | 3 | L(长度) | +18/-12 | +13.27 |

| 2 | t(厚度) | +12/-4 | -3.06 |

2.2 混凝土强度及钢筋信息检测

混凝土强度采用回弹仪进行检测,水泥管钢筋数量、间距及保护层厚度采用PS200钢筋探测仪进行检测。现场无损检测情况见图 3、图 4,图5为双层纵筋保护层厚度、间距、钢筋扫描图像,图中纵坐标为保护层厚度,横坐标为钢筋间距,线条为钢筋图像。

图3 回弹法检测混凝土强度 图4 钢筋信息检测

由于水泥管纵筋及环向钢筋在管内、外侧均双层配置,因此,内外钢筋位置、保护层等信息以图像高低不同进行区分,即图像较高(保护层厚度较小)为外侧钢筋。

图5 双层纵筋保护层厚度、间距、钢筋图像 图6 环向钢筋分布

图6为环向钢筋信息扫描图像,因钢筋探测仪根据电磁感应原理工作,检测时探头应垂直于钢筋位置,而水泥管的环向钢筋与纵轴线有一定倾斜角度,故钢筋检测扫描图像中纵坐标保护层厚度非直线,说明保护层厚度因角度不同存在偏差,但呈对称分布,中间最高处为环向筋实际保护层厚度,水泥管混凝土强度及钢筋检测结果见表2。

表2 水泥管混凝土强度及钢筋检测结果

| 项目 | 混凝土强度/MPa | 纵向受力钢筋/mm | 箍筋/mm | |||||

| 内侧 | 外侧 | 直径 | 间距 | 直径 | ||||

| 间距 | 保护层厚度 | 间距 | 保护层厚度 | |||||

| 设计值 | 50 | 253 | 25 | 321 | 25 | 10 | 60 | 8 |

| 实测值 | 60 | 232 | 29 | 298 | 31 | 9.98 | 52.8 | 7.96 |

二、外压荷载试验

采用“三点法”对水泥管进行加载试验,测试水泥管的裂缝荷载和破坏荷载,外压荷载试验的加载装置如图7所示。在上承钢梁集中一点加荷,通过钢梁对试件施加均布线荷载,为保证荷载均匀,在钢梁与试件间设置橡胶垫板,试件下方的两个下支承梁与上承梁的轴线相互平行。规范规定裂缝宽度达到0.2mm时的荷载为管的裂缝荷载,当试件丧失承载能力时为破坏荷载。试验加载速度每分钟30kN/m,试验时裂缝宽度应用裂缝测宽仪测读,裂缝测量见图8。试件加载过程中,试件内壁顶部和底部几乎同时开裂,内壁顶部裂缝宽度比底部发展快,在试件的轴线附近有明显的主裂缝。外壁水平侧面相对开裂较晚,有2条明显的主裂缝,内壁侧面未发现裂缝。当加载至破坏荷载时,在管口部位出现沿管壁的环向裂缝,并伴有炸裂声响,说明混凝土与钢筋间发现相对滑移,试件达到极限破坏。部分裂缝分布见图9,外压荷载试验检测结果见表3。

图7 试验加载 图8 裂缝宽度测量

图9 管顶、管底、管侧向裂缝分布

表3 外压荷载试验检测结果

| 项目 | 开裂荷载 | 裂缝荷载 | 破坏荷载 | ||

| 规范 | 实测 | 规范 | 实测 | ||

| 集中力/KN | 353.0 | 497.5 | 498.80 | 747.5 | 875.60 |

| 线荷载 | 141.2 | 199.0 | 199.52 | 299.0 | 350.24 |

三、结论

结合顶进施工法用钢筋混凝土排水管试验检测结果对管涵的质量进行综合评定:①外观:未发现质量缺陷;尺寸偏差满足质量要求;②保护层厚度、混凝土强度、钢筋间距满足设计要求;③外压荷载试验的裂缝荷载、破坏荷载满足规范要求;④该管施工质量及受力性能符合现有规范相关指标。