技术资料

水泥制管机用混凝土抗压强度的研究

时间:2016-10-12|阅读:次

为满足生产需要,加快生产速度,节约成本和资源,水泥管在生产过程中广泛采用干硬性混凝土。干硬性混凝土适用于水泥制管机生产钢筋混凝土排水管,与普通混凝土相比,应具有更好的工作性,更高的早期强度和耐久性,因此,其配合比设计及施工工艺均不同于普通混凝土。有研究表明,干硬性混凝土应采用比普通混凝土更小的水灰比,砂率控制在28%~37%,才能使其具有快硬早强、密实性好、质量稳定的性能特点,以满足水泥管生产速度快、质量好、强度高等要求。但关于添加矿物掺合料的干硬性混凝土的水灰比、砂率及掺合料选择等参数对其性能的影响规律目前尚无系统研究,未能建立指导性的配合比设计参考。因此,本文针对水灰比、掺合料、砂率对干硬性混凝土强度的影响规律展开试验研究,以期为矿物掺合料在干硬性混凝土中的应用及其水灰比和砂率的确定提供一定参考。

1. 干硬性混凝土配合比试验方案

1.1 原材料

水泥:42.5级普通硅酸盐水泥,物理力学性能 见表1。

砂:渭河产细度模数为2.75的中砂,物理性能见表2。

石子:泾阳产粒径为5~25mm的碎石,物理性能见表3。

掺合料:蒲城电厂产II级粉煤灰,韩城龙钢产S95级矿粉,检测结果见表4。

水:自来水。

1.2 试验方法

1.2.1 配合比

分别选用0.30、0.35、0.38、0.42这4个水灰比和30%、35%、40%、45%这4个砂率制备干硬性混凝土试件;矿物掺合料选用粉煤灰和矿粉两种,其中粉煤灰掺量为10%、20%、30%,矿粉掺量为10%。具体配合比如表5所示。

采用A、B-1、C、D配合比制备的试件进行水灰比对干硬性混凝土强度影响规律分析;采用B-1、B-2、B-3配合比制备的试件进行粉煤灰掺量对干硬性混凝土强度影响规律分析;采用B-1和B-4配合比制备的试件进行掺合料种类对干硬性混凝土强度影响规律分析;采用B-1、B-5、B-6、B-7配合比制备的试件进行砂率对干硬性混凝土强度影响规律分析。

1.2.2 试件成型与养护

为研究干硬性混凝土的力学性能,参照文献中干硬性混凝土试件的制备方法制作150mm×150mm×150mm的立方体试模,上下底模使用两块压板,其侧壁能够承受较大压力。利用该种试模在混凝土成型机上压制和脱模。

按以下步骤进行干硬性混凝土试件的制备与养护:①将原材料以碎石→水泥→砂子的顺序投入混凝土搅拌机中, 搅拌60s;②加入计量好的自来水,搅拌180s;③将搅拌好的混凝土装入专用模具中,按照压制→振动→压制的方法成型;④成型后拆模,将试件放置于标准养护室[温度(20±2)°C、相对湿度大于95%]进行养护;⑤标准养护至指定龄期(3d、7d、14d、28d),取出试件,测试其抗压强度。

2. 试验结果与分析

2.1 水灰比对干硬性混凝土强度的影响

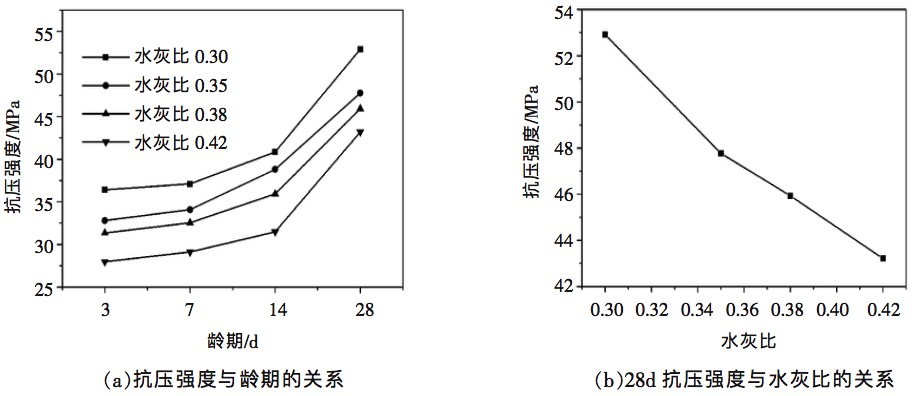

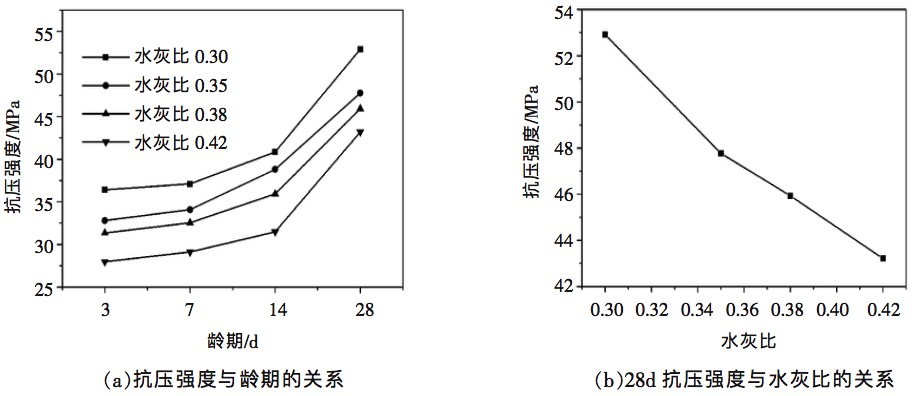

不同水灰比的干硬性混凝土试件标准养护至3d、7d、14d、28d时进行抗压强度测试,试验结果如图1所示。从图1可以看出,同一龄期时,干硬性混凝土的抗压强度随水灰比增大而逐渐降低,符合混凝土强度的一般变化规律。这是因为水灰比较大时,混凝土新拌状态下的水泥浆浓度低,黏结力下降,至混凝土硬化时易产生细小裂纹;其次,多余的游离水往往先附着在骨料的下部分,使得胶体与骨料黏结面积减小,造成黏结力减小;同时,当剩余的游离水逐渐排出后形成孔隙,混凝土硬化后孔隙率大,密度小。

试验配合比均能满足C30混凝土28d抗压强度,但综合考虑,水灰比不宜大于0.40。

图1 水灰比对干硬性混凝土强度和影响

2.2 掺合料对干硬性混凝土强度的影响

2.2.1 粉煤灰掺量对干硬性混凝土强度的影响

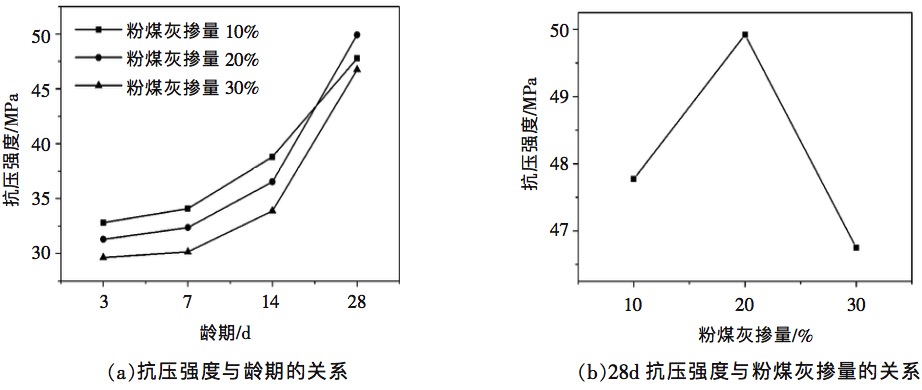

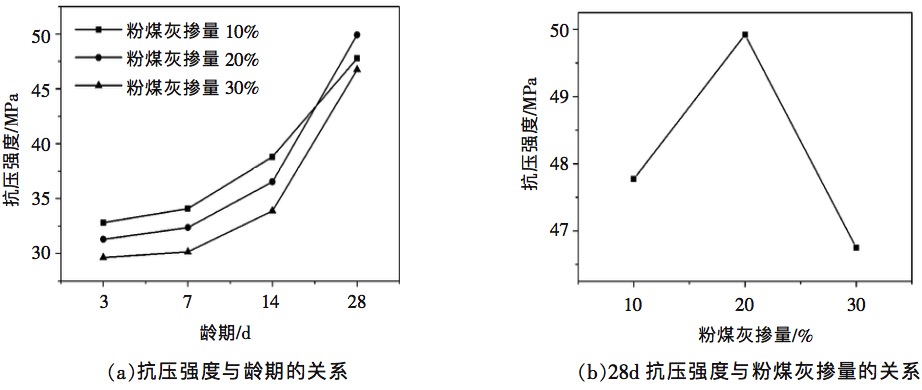

干硬性混凝土3d、7d、14d、28d抗压强度与粉煤灰掺量的关系如图2所示。从图2可以看出,掺粉煤灰混凝土的早龄期强度较低、后龄期强度增长较大。同一水灰比下,混凝土早期(3d、7d、14d)抗压强度随着粉煤灰掺量增加而降低;28d抗压强度随着粉煤灰掺量的增加先增大后降低,粉煤灰掺量为20%时的28d抗压强度最大。粉煤灰掺量在10%~20%之间对混凝土的抗压强度影响不是很大,而且由于粉煤灰的二次水化作用,可以预测其后期强度不会低于甚至会高于不掺粉煤灰的混凝土,同时可以节约水泥,明显改善混凝土的和易性,故完全 可以满足干硬性混凝土生产的需要。

图2 粉煤灰对干硬性混凝土强度的影响

图3 掺合料对干硬性混凝土强度的影响

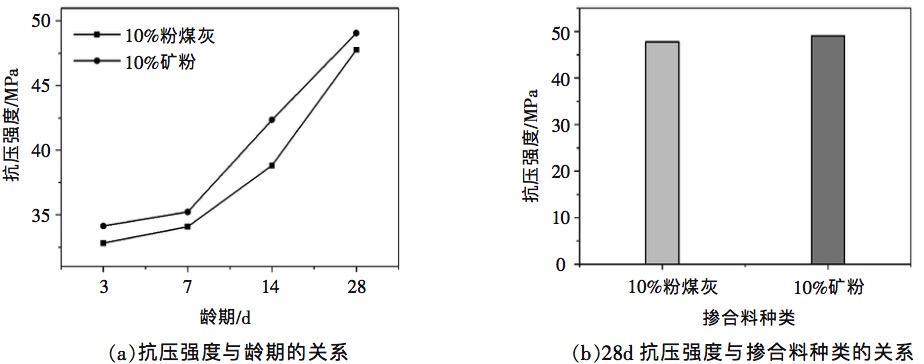

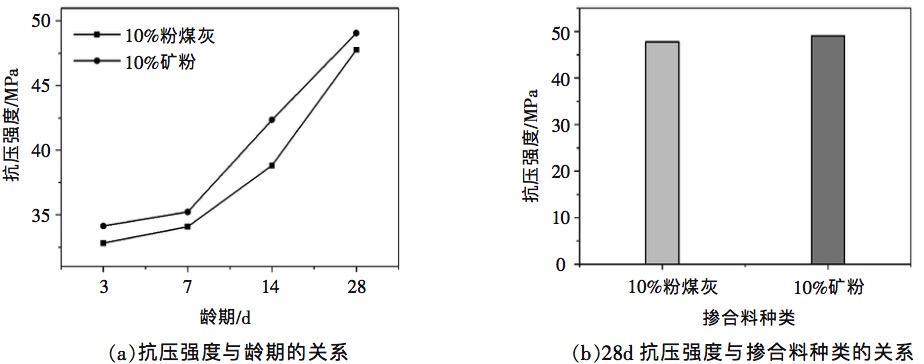

2.2.2 掺合料种类对干硬性混凝土强度的影响

分别掺加10%粉煤灰或10%矿粉的干硬性混凝土(B-1和B-4)标准养护至3d、7d、14d、28d进行抗压强度测试,试验结果如图3所示。由图3可知,掺加粉煤灰或矿粉的干硬性混凝土,早期强度增长速度较慢,但中后期强度相对较好。同等掺量下,掺粉煤灰干硬性混凝土的早期强度增长相对较慢,矿粉对干硬性混凝土强度的增长作用快于粉煤灰。可见,从干硬性混凝土抗压强度方面考虑,矿粉的提高作用优于粉煤灰。

2.3 砂率对干硬性混凝土强度的影响

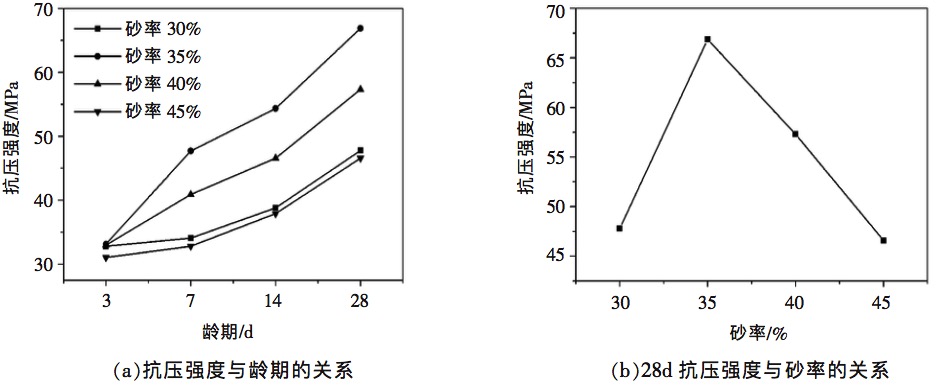

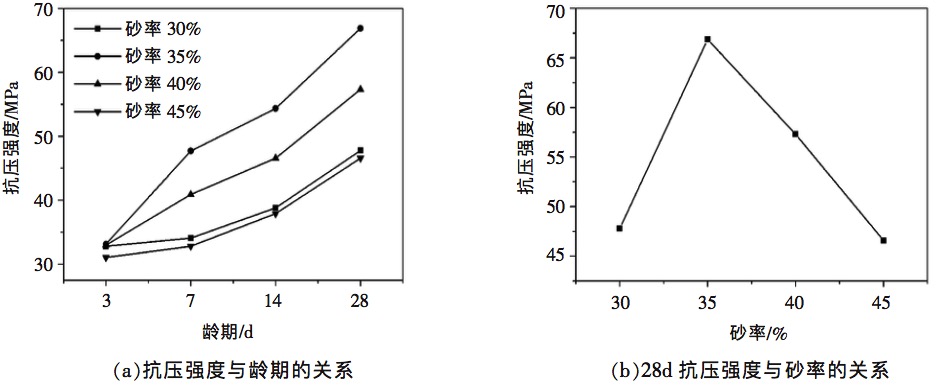

不同砂率的干硬性混凝土标准养护至3d、7d、14d、28d进行抗压强度测试,试验结果如图4所示。由图4可知,干硬性混凝土的抗压强度随砂率增加先增大后减小,砂率为35%时,抗压强度达到最大值,随后随着砂率增大抗压强度逐渐减少。龄期为28d时,砂率为35%的干硬性混凝土抗压强度为66.88MPa,较砂率为30%、40%、45%试件的抗压强度分别提高了40%、16.68%、43.55%。这是因为砂率较低时,水泥砂浆不能完全填充粗骨料间的空隙,拌合物缺浆,混凝土流动性下降,试件成型后内部空隙较多,不密实,故试件强度较低;随着砂率提高,水泥砂浆增多,粗骨料表面能够被浆体充分包裹,流动性增大,试件成型后空隙率减少,内部更加 密实,因而干硬性混凝土强度提高。

砂率由35%增大到40%、45%时,混凝土28d抗压强度分别下降14.29%和30.34%。砂率增大使混凝土强度下降的主要原因为:砂子的比表面积比粗骨料大,砂率过大时,随着砂率增加,在水泥浆用量一定的条件下,骨料表面包裹的浆量减薄,黏结力降低,润滑作用下降,流动性降低,不易形成理想的骨料嵌锁型结构,使硬化后的混凝土密实性降低,同时过高的砂率也破坏了粗骨料之间的机械咬合力。

图4 砂率对干硬性混凝土抗压强度的影响

综上所述,干硬性混凝土抗压强度对砂率变化较为敏感,当砂率35%时,干硬性混凝土的抗压强度最高。

3. 结语

从抗压强度方面考虑,进行干硬性混凝土配合比设计时应使相关参数满足下列要求:①水灰比不宜大于0.4;②尽量采用矿粉作为掺合料,当采用粉煤灰时,其掺量宜在10%~20%之间;③最优砂率为32%~37%。此外,还应充分搅拌原材料,控制单位体积水用量。

1. 干硬性混凝土配合比试验方案

1.1 原材料

水泥:42.5级普通硅酸盐水泥,物理力学性能 见表1。

砂:渭河产细度模数为2.75的中砂,物理性能见表2。

石子:泾阳产粒径为5~25mm的碎石,物理性能见表3。

掺合料:蒲城电厂产II级粉煤灰,韩城龙钢产S95级矿粉,检测结果见表4。

水:自来水。

1.2 试验方法

1.2.1 配合比

分别选用0.30、0.35、0.38、0.42这4个水灰比和30%、35%、40%、45%这4个砂率制备干硬性混凝土试件;矿物掺合料选用粉煤灰和矿粉两种,其中粉煤灰掺量为10%、20%、30%,矿粉掺量为10%。具体配合比如表5所示。

采用A、B-1、C、D配合比制备的试件进行水灰比对干硬性混凝土强度影响规律分析;采用B-1、B-2、B-3配合比制备的试件进行粉煤灰掺量对干硬性混凝土强度影响规律分析;采用B-1和B-4配合比制备的试件进行掺合料种类对干硬性混凝土强度影响规律分析;采用B-1、B-5、B-6、B-7配合比制备的试件进行砂率对干硬性混凝土强度影响规律分析。

表1 水泥的物理力学性能

| 比表面积 | 烧失量 | 标准稠度用 | 凝结时间/min | 抗折强度/MPa | 抗压强度/MPa | |||

| /(m2/kg) | /% | 水量/% | 初凝 | 终凝 | 3d | 28d | 3d | 28d |

| 339.21 | 2.33 | 28.40 | 100 | 160 | 4.6 | 8.0 | 22.5 | 47.2 |

表2 渭河中砂质量检测结果

| 松散堆积密度/(kg/m3) | 干表观密度/(kg/m3) | 饱和面干表观密度/(kg/m3) | 空隙率/% | 黏土淤泥细屑含量/% |

有机质含量 (比色法) |

| 1413 | 2597 | 2576 | 43.1 | 0.84 | 浅于标准色 |

表3 泾阳碎石质量检测结果

| 松散堆积密度 | 干表观密度 | 饱和面干表观密度 | 含泥量 | 针片状含量 | 空隙率 | 夺碎值 | 超径 | 逊径 |

| /(kg/m3) | /(kg/m3) | /(kg/m3) | /% | /% | /% | /% | /% | /% |

| 1495 | 2680 | 2660 | 0.2 | 3.2 | 38 | 9.7 | 0 | 0.8 |

表4 掺合料的性能

| 品种 | 比表面积/(m2/kg) | 密度/(kg/m3) | 活性指数/% | 含水率/% | 烧失量/% | SO3/% | MgO/% |

| 粉煤灰 | 270 | 3.09 | 76.4 | 0.85 | 1.98 | 1.41 | 8.41 |

| 矿粉 | 443 | 2.90 | 98.0 | 0.50 | 1.26 | 0.81 | 1.04 |

表5 混凝土配合比 kg/m3

| 编号 | 水灰比 W/C | 水 | 矿粉 | 水泥 | 粉煤灰 | 砂率/% | 砂 | 碎石 |

| A | 0.30 | 111.0 | 0 | 333 | 37 | 35 | 658 | 1222 |

| B-1 | 0.35 | 129.5 | 0 | 333 | 37 | 35 | 678 | 1259 |

| B-2 | 0.35 | 129.5 | 0 | 296 | 74 | 35 | 678 | 1259 |

| B-3 | 0.35 | 129.5 | 0 | 262 | 108 | 35 | 678 | 1259 |

| B-4 | 0.35 | 129.5 | 37 | 333 | 0 | 35 | 678 | 1259 |

| B-5 | 0.35 | 129.5 | 0 | 333 | 37 | 30 | 581 | 1356 |

| B-6 | 0.35 | 129.5 | 0 | 333 | 37 | 40 | 775 | 1162 |

| B-7 | 0.35 | 129.5 | 0 | 333 | 37 | 45 | 872 | 1065 |

| C | 0.38 | 140.6 | 0 | 333 | 37 | 35 | 687 | 1277 |

| D | 0.42 | 139.9 | 0 | 333 | 37 | 35 | 698 | 1296 |

1.2.2 试件成型与养护

为研究干硬性混凝土的力学性能,参照文献中干硬性混凝土试件的制备方法制作150mm×150mm×150mm的立方体试模,上下底模使用两块压板,其侧壁能够承受较大压力。利用该种试模在混凝土成型机上压制和脱模。

按以下步骤进行干硬性混凝土试件的制备与养护:①将原材料以碎石→水泥→砂子的顺序投入混凝土搅拌机中, 搅拌60s;②加入计量好的自来水,搅拌180s;③将搅拌好的混凝土装入专用模具中,按照压制→振动→压制的方法成型;④成型后拆模,将试件放置于标准养护室[温度(20±2)°C、相对湿度大于95%]进行养护;⑤标准养护至指定龄期(3d、7d、14d、28d),取出试件,测试其抗压强度。

2. 试验结果与分析

2.1 水灰比对干硬性混凝土强度的影响

不同水灰比的干硬性混凝土试件标准养护至3d、7d、14d、28d时进行抗压强度测试,试验结果如图1所示。从图1可以看出,同一龄期时,干硬性混凝土的抗压强度随水灰比增大而逐渐降低,符合混凝土强度的一般变化规律。这是因为水灰比较大时,混凝土新拌状态下的水泥浆浓度低,黏结力下降,至混凝土硬化时易产生细小裂纹;其次,多余的游离水往往先附着在骨料的下部分,使得胶体与骨料黏结面积减小,造成黏结力减小;同时,当剩余的游离水逐渐排出后形成孔隙,混凝土硬化后孔隙率大,密度小。

试验配合比均能满足C30混凝土28d抗压强度,但综合考虑,水灰比不宜大于0.40。

图1 水灰比对干硬性混凝土强度和影响

2.2 掺合料对干硬性混凝土强度的影响

2.2.1 粉煤灰掺量对干硬性混凝土强度的影响

干硬性混凝土3d、7d、14d、28d抗压强度与粉煤灰掺量的关系如图2所示。从图2可以看出,掺粉煤灰混凝土的早龄期强度较低、后龄期强度增长较大。同一水灰比下,混凝土早期(3d、7d、14d)抗压强度随着粉煤灰掺量增加而降低;28d抗压强度随着粉煤灰掺量的增加先增大后降低,粉煤灰掺量为20%时的28d抗压强度最大。粉煤灰掺量在10%~20%之间对混凝土的抗压强度影响不是很大,而且由于粉煤灰的二次水化作用,可以预测其后期强度不会低于甚至会高于不掺粉煤灰的混凝土,同时可以节约水泥,明显改善混凝土的和易性,故完全 可以满足干硬性混凝土生产的需要。

图2 粉煤灰对干硬性混凝土强度的影响

图3 掺合料对干硬性混凝土强度的影响

2.2.2 掺合料种类对干硬性混凝土强度的影响

分别掺加10%粉煤灰或10%矿粉的干硬性混凝土(B-1和B-4)标准养护至3d、7d、14d、28d进行抗压强度测试,试验结果如图3所示。由图3可知,掺加粉煤灰或矿粉的干硬性混凝土,早期强度增长速度较慢,但中后期强度相对较好。同等掺量下,掺粉煤灰干硬性混凝土的早期强度增长相对较慢,矿粉对干硬性混凝土强度的增长作用快于粉煤灰。可见,从干硬性混凝土抗压强度方面考虑,矿粉的提高作用优于粉煤灰。

2.3 砂率对干硬性混凝土强度的影响

不同砂率的干硬性混凝土标准养护至3d、7d、14d、28d进行抗压强度测试,试验结果如图4所示。由图4可知,干硬性混凝土的抗压强度随砂率增加先增大后减小,砂率为35%时,抗压强度达到最大值,随后随着砂率增大抗压强度逐渐减少。龄期为28d时,砂率为35%的干硬性混凝土抗压强度为66.88MPa,较砂率为30%、40%、45%试件的抗压强度分别提高了40%、16.68%、43.55%。这是因为砂率较低时,水泥砂浆不能完全填充粗骨料间的空隙,拌合物缺浆,混凝土流动性下降,试件成型后内部空隙较多,不密实,故试件强度较低;随着砂率提高,水泥砂浆增多,粗骨料表面能够被浆体充分包裹,流动性增大,试件成型后空隙率减少,内部更加 密实,因而干硬性混凝土强度提高。

砂率由35%增大到40%、45%时,混凝土28d抗压强度分别下降14.29%和30.34%。砂率增大使混凝土强度下降的主要原因为:砂子的比表面积比粗骨料大,砂率过大时,随着砂率增加,在水泥浆用量一定的条件下,骨料表面包裹的浆量减薄,黏结力降低,润滑作用下降,流动性降低,不易形成理想的骨料嵌锁型结构,使硬化后的混凝土密实性降低,同时过高的砂率也破坏了粗骨料之间的机械咬合力。

图4 砂率对干硬性混凝土抗压强度的影响

综上所述,干硬性混凝土抗压强度对砂率变化较为敏感,当砂率35%时,干硬性混凝土的抗压强度最高。

3. 结语

从抗压强度方面考虑,进行干硬性混凝土配合比设计时应使相关参数满足下列要求:①水灰比不宜大于0.4;②尽量采用矿粉作为掺合料,当采用粉煤灰时,其掺量宜在10%~20%之间;③最优砂率为32%~37%。此外,还应充分搅拌原材料,控制单位体积水用量。