技术资料

水泥制管机生产承口水泥管的工艺步骤

时间:2016-10-23|阅读:次

本规程采用悬辊工艺成型承插口水泥管的生产工艺步骤,并提出操作中关键过程的注意事项。

本规程未涉及的内容执行GB/T11836--2009《混凝土和钢筋混凝土排水管》标准要求。

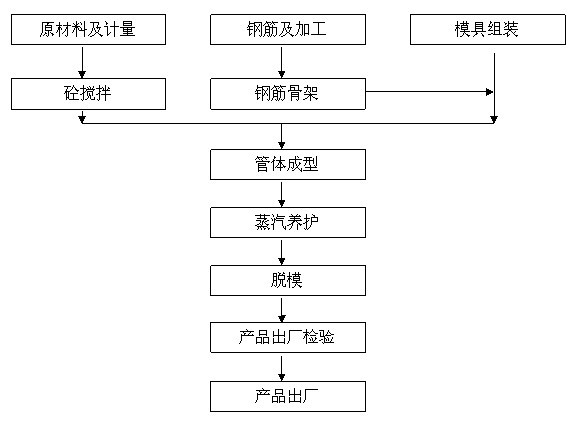

1、工艺流程:

主要生产设备包括:悬辊机、混凝土搅拌机和混凝土输送设备、水泥管模具、铸钢插口顶圈、钢筋骨架成型架、滚焊机以及起吊管子专用吊具、蒸养设施等。

生产工艺流程如下:

本规程未涉及的内容执行GB/T11836--2009《混凝土和钢筋混凝土排水管》标准要求。

1、工艺流程:

主要生产设备包括:悬辊机、混凝土搅拌机和混凝土输送设备、水泥管模具、铸钢插口顶圈、钢筋骨架成型架、滚焊机以及起吊管子专用吊具、蒸养设施等。

生产工艺流程如下:

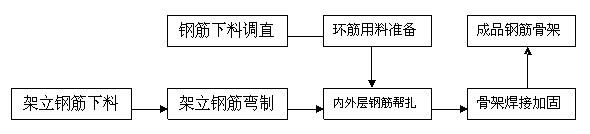

2、钢筋骨架制作:

2.1 工艺流程图如下:

2.1 工艺流程图如下:

2.2 操作步骤与注意事项:

2.2.1 在钢筋骨架成型架上,按照图纸配筋要求,按欲制作的钢筋骨架环筋内径的实际尺寸,调整成型架的外径,并按照环筋螺距在支撑架上作好等距标记。

2.2.2 驱动回转成型架,将环向钢筋按照螺距标记缠绕在成型架上,注意其环数与螺距的准确;钢筋骨架两端环向钢筋的搭接长度不得小于300mm,并应焊接。

2.2.3 将预先调直、定长切断的纵向钢筋,按照设计位置依序摆放,端头与环筋焊住,注意两端的边环筋位置距纵筋端头不大于是10mm。

2.2.4 采用手工电弧焊接加固钢筋骨架时,应预先将纵、环筋相互压紧,选用较细焊条,调整弧焊机焊接电流较小,在保证焊接质量的基础上,尽量避免钢筋严重烧蚀,必要时对焊接部位取样检测其抗拉强度不低于母材。

2.2.5 加固点集中在钢筋骨架两端,以及设有层间架立筋的部位上。

2.2.6 双层钢筋之间用预制的架立筋支撑。架立筋的位置在骨架两端的纵筋上,每间隔一根纵筋设置架立筋的数量为3~5个。

完全采用人工绑扎成型钢筋骨架时,其纵筋必须采用冷轧带肋钢筋,同时企口两端必须采用人工电弧焊加固,以防止环向钢筋受到混凝土下落冲击而移位。

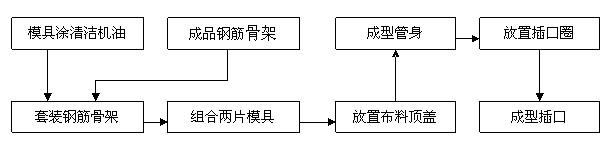

3、模具组装:

3.1 模具组装工艺流程如下:

2.2.1 在钢筋骨架成型架上,按照图纸配筋要求,按欲制作的钢筋骨架环筋内径的实际尺寸,调整成型架的外径,并按照环筋螺距在支撑架上作好等距标记。

2.2.2 驱动回转成型架,将环向钢筋按照螺距标记缠绕在成型架上,注意其环数与螺距的准确;钢筋骨架两端环向钢筋的搭接长度不得小于300mm,并应焊接。

2.2.3 将预先调直、定长切断的纵向钢筋,按照设计位置依序摆放,端头与环筋焊住,注意两端的边环筋位置距纵筋端头不大于是10mm。

2.2.4 采用手工电弧焊接加固钢筋骨架时,应预先将纵、环筋相互压紧,选用较细焊条,调整弧焊机焊接电流较小,在保证焊接质量的基础上,尽量避免钢筋严重烧蚀,必要时对焊接部位取样检测其抗拉强度不低于母材。

2.2.5 加固点集中在钢筋骨架两端,以及设有层间架立筋的部位上。

2.2.6 双层钢筋之间用预制的架立筋支撑。架立筋的位置在骨架两端的纵筋上,每间隔一根纵筋设置架立筋的数量为3~5个。

完全采用人工绑扎成型钢筋骨架时,其纵筋必须采用冷轧带肋钢筋,同时企口两端必须采用人工电弧焊加固,以防止环向钢筋受到混凝土下落冲击而移位。

3、模具组装:

3.1 模具组装工艺流程如下:

3.2 操作步骤与注意事项:

3.2.1 插口圈仔细涂刷机油,并设置开缝螺栓,以使蒸养过的插口圈内侧与管子插口之间间隙,脱插口圈时不至于损坏管子插口。

3.2.2 外模内壁均匀涂刷清洁机油,在钢筋骨架外面进行合模,连接合缝螺栓,并注意防止合缝中夹住钢筋头。

3.2.3 按顺序紧固合缝连接螺栓,紧固力度要适度,既要防止合缝漏浆,又要避免造成模具失圆,为使后期插口圈顺利装入外模顶端,两侧合口处上部的两条螺栓暂时避免大力紧固,留待插口圈就位后,再补充紧固。

4、混凝土制备:

4.1 混凝土等级:采用C30混凝土;

4.2 混凝土参考配合比:水泥:砂:石子:水=1:1.54:2.88:0.43

混凝土容量为2400kg/m3; 水泥用量为410kg/m3;砂:632kg/m3;石子:1181kg/m3;水:175kg/m3;砂率:35%;需要通过试验室试拌验证后采用,混凝土坍落度为:10~30mm。

注:水灰比要控制准确,坍落度过大会造成混凝土振动离析。形成灰浆上浮,管子开裂;坍落度过小会使振动难度加大,形成空洞,管子局部不密实。

4.3 材料质量要求:

水泥:P·O42.5或42.5R级,含碱量符合低碱水泥的要求,出厂时间短于3个月。

砂:河砂,细度模数Mx=2.3~3.0,含泥量、泥块含量必须符合标准规范要求。

石子:机碎石,连续粒级,规格:5~20mm,各项指标必须符合标准规范要求。

4.4 混凝土技术要求:

按照设计配合比调整配料机的实际计量值。水泥计量精度误差不大于2%,砂、石的计量误差不大于3%;

投料顺序合理,搅拌时间充足,水灰比准确,保证和易性。第一盘搅拌时适当多加入部分水,以补充搅拌机、管模吸收部分水分而造成管子表面混凝土偏干而出现蜂窝、麻面。

搅拌时间按照搅拌机类型而定,搅拌机类型推荐使用单、双滚筒式搅拌机进行搅拌,同时搅拌时间不低于2分钟。冬季生产必须有保温措施,砂、石不允许有冻块。

5、管子成型:

5.1 现场工序安排:

生产现场分为钢筋骨架成型、混凝土制备与供料、模具组装与管子成型、蒸汽养护与管子脱模等环节。

5.2 制管操作与注意事项:

5.2.1 悬辊制管机的要求,应具有足够的刚度,辊轴外径与管内径之比为1:3~1:5。

5.2.2 悬辊成型分喂料和净辊压二个阶段。喂料量应控制在压实后混凝土比挡圈超厚3~5mm。

6、养护、脱模与存放:

6.1 蒸汽养护:

6.1.1 成型后管子的蒸汽养护可以一次完成(即养护中间不脱模)。

6.1.2 成型的管子放入蒸养池加池盖进行养护,(蒸养温度控制在80~85℃);为避免管子混凝土酥裂,在管子成型初期要保证管子静停时间,在管子蒸养初期缓慢放汽、逐渐升温,严格按照静停------升温------恒温------降温(自然降温)对管子进行养护。养护制度为:分静停、升温、恒温、降温四个阶段:

静停:管子成形后在常温下放置1~2小时。

升温:每小时升温不大于25℃,时间延续2-4小时。

恒温:恒温时间随蒸养坑的效率、水泥品种、掺外加剂的情况,管壁厚度而异,应该保证脱模砼强度为准,一般不应少于3小时。恒温最高温度:硅酸盐水泥80℃,普通硅酸盐水泥85℃,矿渣硅酸盐水泥95℃。

注:静停的目的使混凝土中的水泥达到初凝强度,以抵抗温度影响和游离水分蒸发:升温速度太快,会造成混凝土内部温度不均匀,形成温差开裂。

6.1.3 蒸养效益以同期混凝土试块抗压强度控制。当混凝土强度达到设计强度75%时,允许脱掉外模及起吊管子。

6.3 管子的起吊、存放:

6.3.1 管子起吊应使用机械设备及人工辅助来起吊,管子起吊后在空中保持管子平稳。

6.3.2 管子吊至宽敞场地后,缓慢放下使管子呈水平状态存放。

6.3.3 脱模后的管子应检查外观质量,有外观缺陷的管子应及时进行修补。

注:修补管子的材料凝固强度不低于混凝土强度,一般采用乳化环氧树脂浆或建筑粘胶剂,处理破损修补基面后,再调和水泥与白色石粉,使颜色接近混凝土本色。修补剂凝固后,应用砂纸等工具磨平修补面。

6.3.4 脱模后的管子要经常洒水继续养护,并用膜覆盖,继续养护一周以上时间,防止混凝土干裂。

注:冬季生产不允许洒水养护。

7、产品检验:

7.1 产品出厂检验项目:混凝土抗压强度、外观质量、尺寸偏差、内水压力、外压检验等;

7.2 产品质量检验合格后方可出厂。

3.2.1 插口圈仔细涂刷机油,并设置开缝螺栓,以使蒸养过的插口圈内侧与管子插口之间间隙,脱插口圈时不至于损坏管子插口。

3.2.2 外模内壁均匀涂刷清洁机油,在钢筋骨架外面进行合模,连接合缝螺栓,并注意防止合缝中夹住钢筋头。

3.2.3 按顺序紧固合缝连接螺栓,紧固力度要适度,既要防止合缝漏浆,又要避免造成模具失圆,为使后期插口圈顺利装入外模顶端,两侧合口处上部的两条螺栓暂时避免大力紧固,留待插口圈就位后,再补充紧固。

4、混凝土制备:

4.1 混凝土等级:采用C30混凝土;

4.2 混凝土参考配合比:水泥:砂:石子:水=1:1.54:2.88:0.43

混凝土容量为2400kg/m3; 水泥用量为410kg/m3;砂:632kg/m3;石子:1181kg/m3;水:175kg/m3;砂率:35%;需要通过试验室试拌验证后采用,混凝土坍落度为:10~30mm。

注:水灰比要控制准确,坍落度过大会造成混凝土振动离析。形成灰浆上浮,管子开裂;坍落度过小会使振动难度加大,形成空洞,管子局部不密实。

4.3 材料质量要求:

水泥:P·O42.5或42.5R级,含碱量符合低碱水泥的要求,出厂时间短于3个月。

砂:河砂,细度模数Mx=2.3~3.0,含泥量、泥块含量必须符合标准规范要求。

石子:机碎石,连续粒级,规格:5~20mm,各项指标必须符合标准规范要求。

4.4 混凝土技术要求:

按照设计配合比调整配料机的实际计量值。水泥计量精度误差不大于2%,砂、石的计量误差不大于3%;

投料顺序合理,搅拌时间充足,水灰比准确,保证和易性。第一盘搅拌时适当多加入部分水,以补充搅拌机、管模吸收部分水分而造成管子表面混凝土偏干而出现蜂窝、麻面。

搅拌时间按照搅拌机类型而定,搅拌机类型推荐使用单、双滚筒式搅拌机进行搅拌,同时搅拌时间不低于2分钟。冬季生产必须有保温措施,砂、石不允许有冻块。

5、管子成型:

5.1 现场工序安排:

生产现场分为钢筋骨架成型、混凝土制备与供料、模具组装与管子成型、蒸汽养护与管子脱模等环节。

5.2 制管操作与注意事项:

5.2.1 悬辊制管机的要求,应具有足够的刚度,辊轴外径与管内径之比为1:3~1:5。

5.2.2 悬辊成型分喂料和净辊压二个阶段。喂料量应控制在压实后混凝土比挡圈超厚3~5mm。

6、养护、脱模与存放:

6.1 蒸汽养护:

6.1.1 成型后管子的蒸汽养护可以一次完成(即养护中间不脱模)。

6.1.2 成型的管子放入蒸养池加池盖进行养护,(蒸养温度控制在80~85℃);为避免管子混凝土酥裂,在管子成型初期要保证管子静停时间,在管子蒸养初期缓慢放汽、逐渐升温,严格按照静停------升温------恒温------降温(自然降温)对管子进行养护。养护制度为:分静停、升温、恒温、降温四个阶段:

静停:管子成形后在常温下放置1~2小时。

升温:每小时升温不大于25℃,时间延续2-4小时。

恒温:恒温时间随蒸养坑的效率、水泥品种、掺外加剂的情况,管壁厚度而异,应该保证脱模砼强度为准,一般不应少于3小时。恒温最高温度:硅酸盐水泥80℃,普通硅酸盐水泥85℃,矿渣硅酸盐水泥95℃。

注:静停的目的使混凝土中的水泥达到初凝强度,以抵抗温度影响和游离水分蒸发:升温速度太快,会造成混凝土内部温度不均匀,形成温差开裂。

6.1.3 蒸养效益以同期混凝土试块抗压强度控制。当混凝土强度达到设计强度75%时,允许脱掉外模及起吊管子。

6.3 管子的起吊、存放:

6.3.1 管子起吊应使用机械设备及人工辅助来起吊,管子起吊后在空中保持管子平稳。

6.3.2 管子吊至宽敞场地后,缓慢放下使管子呈水平状态存放。

6.3.3 脱模后的管子应检查外观质量,有外观缺陷的管子应及时进行修补。

注:修补管子的材料凝固强度不低于混凝土强度,一般采用乳化环氧树脂浆或建筑粘胶剂,处理破损修补基面后,再调和水泥与白色石粉,使颜色接近混凝土本色。修补剂凝固后,应用砂纸等工具磨平修补面。

6.3.4 脱模后的管子要经常洒水继续养护,并用膜覆盖,继续养护一周以上时间,防止混凝土干裂。

注:冬季生产不允许洒水养护。

7、产品检验:

7.1 产品出厂检验项目:混凝土抗压强度、外观质量、尺寸偏差、内水压力、外压检验等;

7.2 产品质量检验合格后方可出厂。