技术资料

水泥制品工艺技术规程 第1部分:混凝土与钢筋混凝土排水管(3)

时间:2014-12-16|阅读:次

4.5.3 离心制度

每层料均应经过慢、中、快三个速度阶段成型,其管模转速可参考下列条文确定。

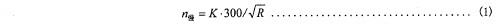

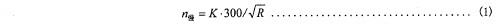

4.5.3.1 慢速(n慢)按公式(1)计算:

式中:

式中:

n慢——喂料转速,单位为转每分钟(r/min);

R——管模内径,单位为厘米(cm);

K——系数,1.5~2.0。

4.5.3.2 快速(n快)可用管模线速度控制,参考下面数值选用:

——Φ1500以下为10m/s~15m/s;

——Φ1500mm~2600mm为15m/s~25m/s。

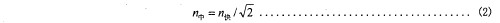

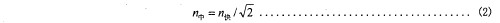

4.5.3.3 中速(n中)按公式(2)计算:

式中:

n中——中速转速,单位为转每分钟(r/min);

n快——快速转速,单位为转每分钟(r/min)。

4.5.3.4 慢速时间以完成喂料后再延长几分钟为宜,以使混凝土混合料在模内均匀分布、厚薄适宜为准;中速时间一般2min~5min;快速时间根据离心制管机性能和混凝土和易性综合确定,以混凝土密实为准,可参考下面数值选用:

——Φ500mm以下(或前1层~2层)一般不少于8min;

——Φ600mm以下(或最后一层)一般不少于10min。

4.5.4 清理

离心成型结束前,应清除管内壁露石和浮浆,表面擀光。采用多层喂料时,每层离心密实后均应清除浮浆。

4.6 悬辊成型

4.6.1 悬辊制管机

4.6.1.1 悬辊制管机应符合JC/T 697的规定。

4.6.1.2 悬辊制管机架应有足够的刚度,在制管过程中不应有明显的颤动。在门架关闭状态下,辊轴每延米高差应小于1mm。辊轴应满足在0 r/min~500 r/min之间无级调速。

4.6.1.3 辊轴外径与管内径之比为1:3~1:5。

4.6.2 喂料

4.6.2.1 在管模净空允许的情况下宜采用喂料机喂料。要求喂料行走平稳,皮带速度均匀,输料量应保证在2次~3次往返后将料喂足。采用人工喂料时,要求布料均匀。

4.6.2.2 喂料量应控制在压实后混凝土比挡圈超厚2mm~3mm为宜。

4.6.3 成型制度

4.6.3.1 喂料阶段:管模转速确定参见4.5.3,K值取2.0为宜。

4.6.3.2 净辊压阶段:管模转速参考表2数值选用,净辊时间一般为1min~4min。

4.7 立式振动成型

4.7.1 插入式振捣器成型

4.7.1.1 应分层装料,分层振捣密实。每层加料厚度为30cm~40cm,层间振捣时间间隔不大于45min。

4.7.1.2 振捣棒快插慢提,直至混凝土表面液化并无气泡逸出为止。

4.7.1.3 每次插入深度控制在进入下层5cm~10cm,两棒间距应小于振捣器有效作用半径,并按一定方向移动,不应漏振。

4.7.2 附着式振动器成型

4.7.2.1 将搅拌好的混凝土拌合物均匀加入模体内,并开始采用小气量起动振动,根据加料的进度逐步加大进气量,待混凝土加至管身1/2时打开全部气门,边振动边加料,保持到混凝土加完后再振5min,以确保充分排气。

4.7.2.2 混凝土料加料略高于外溢出孔,以便上层浮浆水溢出。

4.7.2.3 产品成型后,先对插口上端进行初步抹平,并以外模溢出孔高度控制管尺寸。待管静停2h左右,在混凝土初凝后将插口端面压光。

4.8 立式挤压振动成型

4.8.1 成型方法

立式挤压振动包括轴向挤压和径向挤压两种成型方法,轴向挤压工艺只限于生产混凝土排水管,径向挤压工艺用于生产钢筋混凝土管。

4.8.2 制管机

制管机主轴垂直偏差应小于0.1%;抹光钢圈直径下锥度当管径≤Φ800mm时为1mm~2mm,管径>Φ800mm时为2mm~4mm;直径误差当管径≤Φ800mm时为±2mm,管径>Φ800mm时为+3-5mm;成型头挤压轮外缘比抹光钢圈上端大1mm~1.5mm,辊压轮旋转自如。

4.8.3 装模

钢带、钢模上口应到位并压紧。

4.8.4 制管工艺参数

承口振动时间、主轴转速和主轴提升时间,应符合表3规定。

每层料均应经过慢、中、快三个速度阶段成型,其管模转速可参考下列条文确定。

4.5.3.1 慢速(n慢)按公式(1)计算:

n慢——喂料转速,单位为转每分钟(r/min);

R——管模内径,单位为厘米(cm);

K——系数,1.5~2.0。

4.5.3.2 快速(n快)可用管模线速度控制,参考下面数值选用:

——Φ1500以下为10m/s~15m/s;

——Φ1500mm~2600mm为15m/s~25m/s。

4.5.3.3 中速(n中)按公式(2)计算:

式中:

n中——中速转速,单位为转每分钟(r/min);

n快——快速转速,单位为转每分钟(r/min)。

4.5.3.4 慢速时间以完成喂料后再延长几分钟为宜,以使混凝土混合料在模内均匀分布、厚薄适宜为准;中速时间一般2min~5min;快速时间根据离心制管机性能和混凝土和易性综合确定,以混凝土密实为准,可参考下面数值选用:

——Φ500mm以下(或前1层~2层)一般不少于8min;

——Φ600mm以下(或最后一层)一般不少于10min。

4.5.4 清理

离心成型结束前,应清除管内壁露石和浮浆,表面擀光。采用多层喂料时,每层离心密实后均应清除浮浆。

4.6 悬辊成型

4.6.1 悬辊制管机

4.6.1.1 悬辊制管机应符合JC/T 697的规定。

4.6.1.2 悬辊制管机架应有足够的刚度,在制管过程中不应有明显的颤动。在门架关闭状态下,辊轴每延米高差应小于1mm。辊轴应满足在0 r/min~500 r/min之间无级调速。

4.6.1.3 辊轴外径与管内径之比为1:3~1:5。

4.6.2 喂料

4.6.2.1 在管模净空允许的情况下宜采用喂料机喂料。要求喂料行走平稳,皮带速度均匀,输料量应保证在2次~3次往返后将料喂足。采用人工喂料时,要求布料均匀。

4.6.2.2 喂料量应控制在压实后混凝土比挡圈超厚2mm~3mm为宜。

4.6.3 成型制度

4.6.3.1 喂料阶段:管模转速确定参见4.5.3,K值取2.0为宜。

4.6.3.2 净辊压阶段:管模转速参考表2数值选用,净辊时间一般为1min~4min。

表2 管模转速参考表

| 管径(mm) | 管模转速r/min |

| <500 | 140~230 |

| 600~900 | 100~200 |

| 1000~1400 | 80~120 |

| 》1500 | 80~110 |

4.7 立式振动成型

4.7.1 插入式振捣器成型

4.7.1.1 应分层装料,分层振捣密实。每层加料厚度为30cm~40cm,层间振捣时间间隔不大于45min。

4.7.1.2 振捣棒快插慢提,直至混凝土表面液化并无气泡逸出为止。

4.7.1.3 每次插入深度控制在进入下层5cm~10cm,两棒间距应小于振捣器有效作用半径,并按一定方向移动,不应漏振。

4.7.2 附着式振动器成型

4.7.2.1 将搅拌好的混凝土拌合物均匀加入模体内,并开始采用小气量起动振动,根据加料的进度逐步加大进气量,待混凝土加至管身1/2时打开全部气门,边振动边加料,保持到混凝土加完后再振5min,以确保充分排气。

4.7.2.2 混凝土料加料略高于外溢出孔,以便上层浮浆水溢出。

4.7.2.3 产品成型后,先对插口上端进行初步抹平,并以外模溢出孔高度控制管尺寸。待管静停2h左右,在混凝土初凝后将插口端面压光。

4.8 立式挤压振动成型

4.8.1 成型方法

立式挤压振动包括轴向挤压和径向挤压两种成型方法,轴向挤压工艺只限于生产混凝土排水管,径向挤压工艺用于生产钢筋混凝土管。

4.8.2 制管机

制管机主轴垂直偏差应小于0.1%;抹光钢圈直径下锥度当管径≤Φ800mm时为1mm~2mm,管径>Φ800mm时为2mm~4mm;直径误差当管径≤Φ800mm时为±2mm,管径>Φ800mm时为+3-5mm;成型头挤压轮外缘比抹光钢圈上端大1mm~1.5mm,辊压轮旋转自如。

4.8.3 装模

钢带、钢模上口应到位并压紧。

4.8.4 制管工艺参数

承口振动时间、主轴转速和主轴提升时间,应符合表3规定。

表3 制管主要工艺参数

| 管径mm | 承口振动时间s | 主轴转速r/min | 主轴提升时间s/m |

| 600 | 45 | 180~190 | 20 |

| 800 | 50 | 130~140 | 22 |

| 1000 | 55 | 120~130 | 24 |

| 1200 | 60 | 92~110 | 27 |