技术资料

悬辊机生产4米承插口管的技术措施

时间:2014-12-20|阅读:次

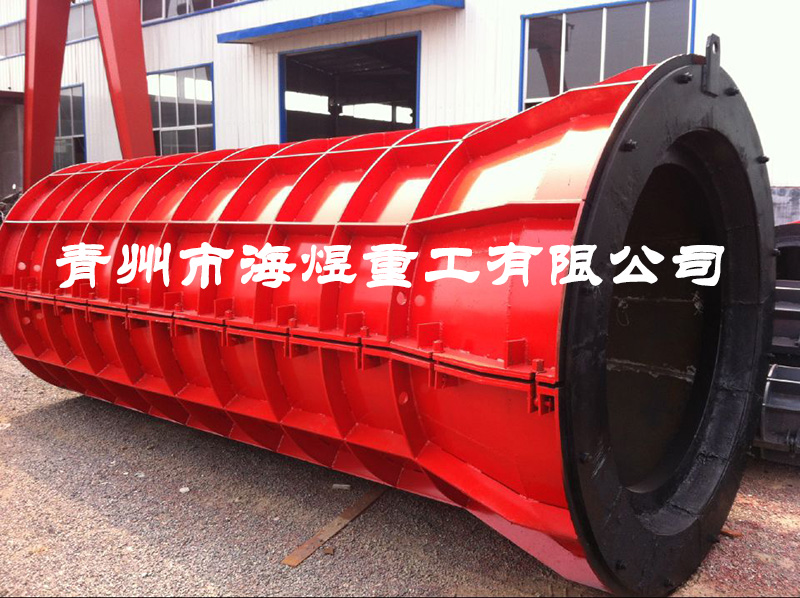

近年来,随着市政建设的迅速发展,悬辊管用于市场工程排水日益增加,悬辊制管的产量也逐年递增,规格也增加到Φ400~1200×4000mm七个品种。为了提高产品质量,增加产量,经过反复摸索,总结了一些可行的工艺技术措施。

1. 承口部位成型

悬辊机辊轴在工作时两点支承,承口端门架上加装一附着式振动电机,在承口部位成型时开动振动电机,使辊轴转动的同时带动模具一起产生径向振动,便于承口成型,承口部位固定一内模档圈。

承口制作工艺:(1)采用不同混凝土配合比制作。方法是承口部位与管身部位采用不同的混凝土配合比。管子生产时,先拌制承口部位混凝土,工作度控制在5~15秒,制作承口;而后拌制管身混凝土,工作度控制在50~80秒,制作管身。(2)采用加浆法制作。方法是承口和管身采用同一混凝土配合比,工作度控制在50~80秒。管子生产时,首先向承口喂料,同时缓慢按量加入外加剂浆液。浆液为UNF-2型减水剂:水=1:4。加浆量按承口部位混凝土的水泥重量的5‰考虑。料喂满后,提高模具转速,成型承口,而后制作管身。

采用上述两种方法制作承口,可有效地控制承口局部缺陷和周围不成型的外观质量缺陷。

2. 二次三层喂料法

在悬辊成型过程中,采用不同用水量的三层喂料法,可有效地控制管子质量缺陷。方法是:在管身成型时用同一种新拌混凝土先在模具内薄喂一层,然后用人工向模具内喷射少量雾状水,使模具内混凝土工作度降低,再进行中层喂料(中层喂料是保证管体辊压强度的关键,须严格控制混凝土的工作度),喂到管壁厚时,降低模具转速,向模具内均匀喷射雾状水,使外层混凝土工作度降低,再用人工向管内撒入第三层料(料为水泥:砂-1:2.5的干灰砂)。然后净压傍机。在操作过程中应掌握辊压时间,在中层喂料时,当管内壁基本平整后,就净压2.5~3分钟,同时喂料高度应高出挡圈厚度2~4mm。三层喂料后应慢速净压几周,以避免管内壁粗糙,防止粘轴、坍落、麻面和出现轴痕,保证管子内平外光。

在制造过程中,为避免钢筋骨架变形移位,首先要提高钢筋骨架的焊接质量,保证焊点强度大于成型时骨架所受的作用力;其次要采用双向塑料定位卡,使骨架在模具内有一定的预紧力,以提高钢筋骨架与模具的整体性,这样既可减少钢筋错位变形,又可保证保护层厚度;第三,要采用二次三层喂料操作工艺,即喂料机先在门架端口40cm左右处喂到管壁厚,再伸向另一端口的40cm左右处喂到管壁厚,然后重新伸向门架端口并同时薄喂第一层料,即三层喂料操作开始。

悬辊机辊轴在工作时两点支承,承口端门架上加装一附着式振动电机,在承口部位成型时开动振动电机,使辊轴转动的同时带动模具一起产生径向振动,便于承口成型,承口部位固定一内模档圈。

承口制作工艺:(1)采用不同混凝土配合比制作。方法是承口部位与管身部位采用不同的混凝土配合比。管子生产时,先拌制承口部位混凝土,工作度控制在5~15秒,制作承口;而后拌制管身混凝土,工作度控制在50~80秒,制作管身。(2)采用加浆法制作。方法是承口和管身采用同一混凝土配合比,工作度控制在50~80秒。管子生产时,首先向承口喂料,同时缓慢按量加入外加剂浆液。浆液为UNF-2型减水剂:水=1:4。加浆量按承口部位混凝土的水泥重量的5‰考虑。料喂满后,提高模具转速,成型承口,而后制作管身。

采用上述两种方法制作承口,可有效地控制承口局部缺陷和周围不成型的外观质量缺陷。

2. 二次三层喂料法

在悬辊成型过程中,采用不同用水量的三层喂料法,可有效地控制管子质量缺陷。方法是:在管身成型时用同一种新拌混凝土先在模具内薄喂一层,然后用人工向模具内喷射少量雾状水,使模具内混凝土工作度降低,再进行中层喂料(中层喂料是保证管体辊压强度的关键,须严格控制混凝土的工作度),喂到管壁厚时,降低模具转速,向模具内均匀喷射雾状水,使外层混凝土工作度降低,再用人工向管内撒入第三层料(料为水泥:砂-1:2.5的干灰砂)。然后净压傍机。在操作过程中应掌握辊压时间,在中层喂料时,当管内壁基本平整后,就净压2.5~3分钟,同时喂料高度应高出挡圈厚度2~4mm。三层喂料后应慢速净压几周,以避免管内壁粗糙,防止粘轴、坍落、麻面和出现轴痕,保证管子内平外光。

在制造过程中,为避免钢筋骨架变形移位,首先要提高钢筋骨架的焊接质量,保证焊点强度大于成型时骨架所受的作用力;其次要采用双向塑料定位卡,使骨架在模具内有一定的预紧力,以提高钢筋骨架与模具的整体性,这样既可减少钢筋错位变形,又可保证保护层厚度;第三,要采用二次三层喂料操作工艺,即喂料机先在门架端口40cm左右处喂到管壁厚,再伸向另一端口的40cm左右处喂到管壁厚,然后重新伸向门架端口并同时薄喂第一层料,即三层喂料操作开始。