技术资料

离心钢承口管生产新工艺及制作要点

时间:2015-01-10|阅读:次

随着城市建设的飞速发展,市场对管材的技术与质量要求越来越高。几年前,北京管材市场还采用刚性接口管材,但现在国家对环境保护要求越来越严,北京市政府也加大了环境保护力度,对雨污水管线质量(抗渗、防漏、抵抗土壤的不均匀沉降能力)、施工质量和施工速度要求也明显提高,刚性接口管材已不能满足这些要求。市场对柔性接口管材的要求非常迫切。由我公司开发的北京首批用于顶管施工的柔性接口管材为双插口柔性接口管。如何利用现有制管设备、工艺,又不需大的投入,生产出满足市场要求的更加经济合理的柔性钢承口管材,满足机械化长距离顶管施工的需要,就成为研究课题。我公司从2011年9月开始了离心蜡脱模工艺生产柔性接口钢承口管研究。

1 离心蜡脱模工艺

1.1 离心管成型工艺原理

离心管成型工艺是通过高速旋转的制管模具,使已浇灌于模具内的混凝土的颗粒获得离心力,并沿着模具内壁四周均匀分布。当颗粒的体积与表面积之比具有最大值时,颗粒在粘性介质中移动时所受到的阻力最小;又由于离心力的大小决定于混合物中颗粒的质量,不同的颗粒沿着离心力方向产生不同速度的沉淀,大颗粒(石子)在旋转中分布于管壁的外层,中颗粒(砂浆)分布于管壁中部,质量轻的水分和水泥粒子则被聚集于管壁的内表层,形成混凝土按颗粒大小排列的不均质截面。表面多余的水份在离心的后阶段被挤出,离心后的混凝土水灰比显著下降。离心混凝土强度高、抗渗性能好。

1.2 蜡脱模工艺特点

离心蜡脱模制管工艺是利用整根模具,使其在离心涂蜡机上,边旋转边定量喷入熔化的石蜡,使模具内壁均匀分布一层蜡,冷却后有一定强度,不被钢筋骨架和混凝土混合物所破坏。在管子成型后的蒸汽养护过程中,蜡层又被熔化,从模内排出,养护完毕在模具与管之间已形成空隙,便于脱模。

以石蜡作为脱模剂,以离心机作为成型及石蜡涂抹设备,石蜡循环使用,采用坑式窑蒸汽养护,立式整体脱模。这种蜡脱模制管工艺能简化制管工序,降低劳动强度,提高生产效率,消灭模具合缝处跑浆及管身粘皮现象,改善产品质量,有利于实现机械化生产。但由于在装钢筋骨架时产生划蜡现象,产品外观质量不理想。

1.3 涂蜡工艺主要技术参数(见表1)

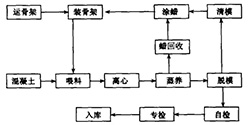

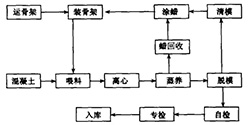

1.4 工艺流程图(见图1)

图1 工艺流程

2 钢承口管结构及特点

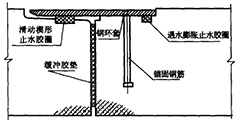

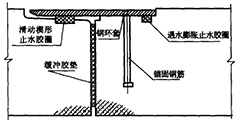

2.1 钢承口管结构(见图2)

图2 钢承口管结构

2.2 钢承口管特点

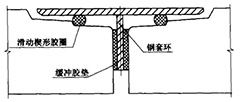

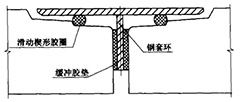

钢承口管是在原有的柔性接口双插口管的基础上开发的。原柔性接口双插口管每一接口必须专门配套加工一个钢套环、两个止水密封胶条、两个缓冲胶垫(见图3),实际相当于两个接口,增加了施工成本和施工强度,还可能增加管线渗漏的机率。而钢承口管材可以成功地克服上述不利因素,并有以下优点:

2.2.1 钢套环预埋在混凝土管的一端,省去了钢套环中的肋板;

2.2.2 每一个接口只需一条止水密封胶条;

2.2.3 只需一块缓冲胶垫;

2.2.4 钢板与混凝土接合处增设遇水膨胀止水胶带,以确保管体的密封性能。适合长距离的机械化顶进施工,提高了施工效率。

图3 原柔性接口结构

3 钢承口管的生产

3.1 设备

管节成型采用原离心成型设备,另加一套钢承口圈的加工成形设备和一套管材的内水压检验用工装设备。

3.2 原材料

3.2.1 混凝土

根据钢承口管的特点和顶进施工的需要,可配制C40和C50混凝土。宜采用适于低温蒸养的强度等级不低于42.5的普通硅酸盐水泥,细骨料选用细度模数为2.3~3.0的中砂,粗骨料选用5~25mm机碎石。坍落度控制在5~7cm。

3.2.2 钢筋

钢筋选用冷轧带肋钢筋,配筋满足相关技术要求。

3.2.3 胶圈与胶垫

滑动胶圈宜采用楔形滑动橡胶圈,胶圈的压缩比在37%~40%之间,伸长率在82%~87%之间。

胶垫宜采用邵尔硬度为65的橡胶制作。

遇水膨胀止水胶圈则是为解决钢板与混凝土界面结合不理想、容易出现渗漏而设计的,以确保其密封性。在试制过程中,曾出现钢承口管体混凝土被胀裂的情况,成品管材出现钢环与混凝土之间被胀开的现象。所以,在胶圈的选型、膨胀倍率和尺寸设计时应充分考虑到混凝土强度的发展、工艺的要求、膨胀力对管材的影响。

3.3 生产制作

3.3.1 工艺制作

管子成型时的离心制度、蒸养制度、操作规程等一般都不变,但在蜡层厚度的控制上要求更为严格,以确保钢环外径小于混凝土管身外径2mm左右。

3.3.2 生产制作的难点

离心蜡脱模工艺采用的是立式整筒脱模方式,与两半模生产工艺有本质不同。所以在开发生产钢承口管材时有很多不利因素和难点问题需要解决,如:止胶槽的成形;钢承口环的准确定位;管节的翻转、放平。

(1)止胶槽的成型

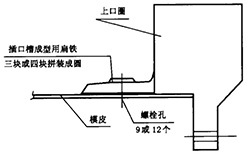

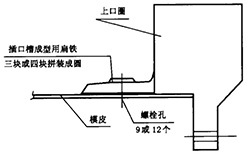

两半模工艺在生产钢承口管插口槽成型时,只需在上下模上分别焊接两个半圆形的插口槽,成型用扁铁,对管材的成型和脱模不产生任何影响,如果整筒模工艺采取在模筒上预焊一整圈扁铁,将无法脱模。为解决这一难题,经过反复论证试验,确定在模具的上口装上装配式扁铁,由3~4块扁铁装配成一个整圆,构成插口槽成型部分(见图4)。

图4 插口槽结构

主要工艺流程如下:①从模筒外用螺栓把扁铁组装,固定在模筒的上口端插口槽的位置;②在扁铁上涂抹隔离剂;③模筒上(除去插口部分)轮蜡;④装钢筋骨架;⑤把钢环套在底托上,一同固定在模筒的下口部位;⑥成型;⑦卸下固定扁铁螺栓;⑧放入蒸养池蒸养;⑨立式脱模;⑩从止胶槽上取下成型用扁铁。

(2)钢承口环的定位

钢承口环定位的准确度直接影响管的质量,影响管线施工中管材接口质量。立式整筒蜡脱模生产工艺要求钢承口圈放在下口端,必须在钢筋骨架就位后方可进行钢环的安装,而且不能依靠模筒对它进行定位。为此,钢环的环向定位是把钢环套在底口边圈上,底口圈与钢环的配合公差在0.5mm以内。在模筒的下端即底口圈安装位置固定三个定位块,以确保底口圈和模筒在安装时的同心度。在钢环套入底口圈后,用钢丝把钢环上的锚固筋和底口圈连接固定,在成型过程中,喂完第一层料后把连接钢丝绞去,完成钢环的纵向定位。通过上述两项措施既解决了钢环的垂直度,同时也解决了钢承口与插口的轴线基本重合问题。

(3)管节的翻转

由于钢承口管的钢环在管节的下口,立式脱模后,钢承口环不能着地,管节必须放平,便于进行防腐处理以及保护钢环在运输和储存过程中不被破坏。根据国内外资料,管节的翻转有多种方式:①丹麦产液压阻尼杆翻转用吊具;②专用翻转台;③大型可翻转叉车;④最简易的钢丝绳吊起翻转。前三种方式一次性投资较大,都在几十万元以上,第四种方式虽然简单,在翻转某些品种管节时经济适用,但翻转钢承口管时,会损坏钢承口环。为此我们开发了一种新的管节翻转方式:在管节生产过程中,在管身合适的位置对称预埋两个吊装翻转孔用钢管(一端为肓孔,另一端为带螺纹的通孔),预埋的方法是在模皮上预留两个带螺纹的通孔,通过丝堵把钢管固定在模皮上,成形后,拧下丝堵即可。管节翻转时,使用原有的起吊用横梁,通过钢丝绳把两个吊转轴挂在横梁上,然后把吊转轴拧入翻转孔内,平稳吊起管节,依靠管节的自重和轻微的外力作用即可平稳地把管节放平。

3.4 钢承口的防腐

成品管脱模后要及时对钢承口裸露部分用环氧煤沥青防腐剂进行防腐处理。要求防腐剂涂刷均匀一致,具体做法如下:①钢环表面应严格除锈,表面混凝土清除干净,做到无锈蚀、无粉尘,露出金属本色。②涂刷一层底漆(底漆与固化剂的调配按10:1混合均匀,放置熟化30分钟)。③底漆表干后,再涂刷两遍面漆。

4 钢承口管的检验

钢承口管的外压检验设备与一般管材相同,内压检验则需制作专用装置。制作专用装置时,可仿照管材的插口端的形状制作一个活插头,试内水压时在活插头上安装滑动胶圈,然后插入钢承口端,两端紧固密封后加水压,进行内水压试验。

1 离心蜡脱模工艺

1.1 离心管成型工艺原理

离心管成型工艺是通过高速旋转的制管模具,使已浇灌于模具内的混凝土的颗粒获得离心力,并沿着模具内壁四周均匀分布。当颗粒的体积与表面积之比具有最大值时,颗粒在粘性介质中移动时所受到的阻力最小;又由于离心力的大小决定于混合物中颗粒的质量,不同的颗粒沿着离心力方向产生不同速度的沉淀,大颗粒(石子)在旋转中分布于管壁的外层,中颗粒(砂浆)分布于管壁中部,质量轻的水分和水泥粒子则被聚集于管壁的内表层,形成混凝土按颗粒大小排列的不均质截面。表面多余的水份在离心的后阶段被挤出,离心后的混凝土水灰比显著下降。离心混凝土强度高、抗渗性能好。

1.2 蜡脱模工艺特点

离心蜡脱模制管工艺是利用整根模具,使其在离心涂蜡机上,边旋转边定量喷入熔化的石蜡,使模具内壁均匀分布一层蜡,冷却后有一定强度,不被钢筋骨架和混凝土混合物所破坏。在管子成型后的蒸汽养护过程中,蜡层又被熔化,从模内排出,养护完毕在模具与管之间已形成空隙,便于脱模。

以石蜡作为脱模剂,以离心机作为成型及石蜡涂抹设备,石蜡循环使用,采用坑式窑蒸汽养护,立式整体脱模。这种蜡脱模制管工艺能简化制管工序,降低劳动强度,提高生产效率,消灭模具合缝处跑浆及管身粘皮现象,改善产品质量,有利于实现机械化生产。但由于在装钢筋骨架时产生划蜡现象,产品外观质量不理想。

1.3 涂蜡工艺主要技术参数(见表1)

表1 涂蜡工艺主要技术参数

| 序号 | 项目名称 | 参数 | 序号 | 项目名称 | 参数 |

| 1 | 涂蜡厚度/mm | 5~7 | 5 | 5 喷蜡时离心机转速(r/min) | 250~300 |

| 2 | 石蜡种类 | 50~60 | |||

| 3 | 熔蜡温度/℃ | 80~90 | 6 | 6 喷完时离心机转速(r/min) | 350~400 |

| 4 | 进模蜡温/℃ | 70~80 |

1.4 工艺流程图(见图1)

图1 工艺流程

2.1 钢承口管结构(见图2)

图2 钢承口管结构

钢承口管是在原有的柔性接口双插口管的基础上开发的。原柔性接口双插口管每一接口必须专门配套加工一个钢套环、两个止水密封胶条、两个缓冲胶垫(见图3),实际相当于两个接口,增加了施工成本和施工强度,还可能增加管线渗漏的机率。而钢承口管材可以成功地克服上述不利因素,并有以下优点:

2.2.1 钢套环预埋在混凝土管的一端,省去了钢套环中的肋板;

2.2.2 每一个接口只需一条止水密封胶条;

2.2.3 只需一块缓冲胶垫;

2.2.4 钢板与混凝土接合处增设遇水膨胀止水胶带,以确保管体的密封性能。适合长距离的机械化顶进施工,提高了施工效率。

图3 原柔性接口结构

3.1 设备

管节成型采用原离心成型设备,另加一套钢承口圈的加工成形设备和一套管材的内水压检验用工装设备。

3.2 原材料

3.2.1 混凝土

根据钢承口管的特点和顶进施工的需要,可配制C40和C50混凝土。宜采用适于低温蒸养的强度等级不低于42.5的普通硅酸盐水泥,细骨料选用细度模数为2.3~3.0的中砂,粗骨料选用5~25mm机碎石。坍落度控制在5~7cm。

3.2.2 钢筋

钢筋选用冷轧带肋钢筋,配筋满足相关技术要求。

3.2.3 胶圈与胶垫

滑动胶圈宜采用楔形滑动橡胶圈,胶圈的压缩比在37%~40%之间,伸长率在82%~87%之间。

胶垫宜采用邵尔硬度为65的橡胶制作。

遇水膨胀止水胶圈则是为解决钢板与混凝土界面结合不理想、容易出现渗漏而设计的,以确保其密封性。在试制过程中,曾出现钢承口管体混凝土被胀裂的情况,成品管材出现钢环与混凝土之间被胀开的现象。所以,在胶圈的选型、膨胀倍率和尺寸设计时应充分考虑到混凝土强度的发展、工艺的要求、膨胀力对管材的影响。

3.3 生产制作

3.3.1 工艺制作

管子成型时的离心制度、蒸养制度、操作规程等一般都不变,但在蜡层厚度的控制上要求更为严格,以确保钢环外径小于混凝土管身外径2mm左右。

3.3.2 生产制作的难点

离心蜡脱模工艺采用的是立式整筒脱模方式,与两半模生产工艺有本质不同。所以在开发生产钢承口管材时有很多不利因素和难点问题需要解决,如:止胶槽的成形;钢承口环的准确定位;管节的翻转、放平。

(1)止胶槽的成型

两半模工艺在生产钢承口管插口槽成型时,只需在上下模上分别焊接两个半圆形的插口槽,成型用扁铁,对管材的成型和脱模不产生任何影响,如果整筒模工艺采取在模筒上预焊一整圈扁铁,将无法脱模。为解决这一难题,经过反复论证试验,确定在模具的上口装上装配式扁铁,由3~4块扁铁装配成一个整圆,构成插口槽成型部分(见图4)。

图4 插口槽结构

(2)钢承口环的定位

钢承口环定位的准确度直接影响管的质量,影响管线施工中管材接口质量。立式整筒蜡脱模生产工艺要求钢承口圈放在下口端,必须在钢筋骨架就位后方可进行钢环的安装,而且不能依靠模筒对它进行定位。为此,钢环的环向定位是把钢环套在底口边圈上,底口圈与钢环的配合公差在0.5mm以内。在模筒的下端即底口圈安装位置固定三个定位块,以确保底口圈和模筒在安装时的同心度。在钢环套入底口圈后,用钢丝把钢环上的锚固筋和底口圈连接固定,在成型过程中,喂完第一层料后把连接钢丝绞去,完成钢环的纵向定位。通过上述两项措施既解决了钢环的垂直度,同时也解决了钢承口与插口的轴线基本重合问题。

(3)管节的翻转

由于钢承口管的钢环在管节的下口,立式脱模后,钢承口环不能着地,管节必须放平,便于进行防腐处理以及保护钢环在运输和储存过程中不被破坏。根据国内外资料,管节的翻转有多种方式:①丹麦产液压阻尼杆翻转用吊具;②专用翻转台;③大型可翻转叉车;④最简易的钢丝绳吊起翻转。前三种方式一次性投资较大,都在几十万元以上,第四种方式虽然简单,在翻转某些品种管节时经济适用,但翻转钢承口管时,会损坏钢承口环。为此我们开发了一种新的管节翻转方式:在管节生产过程中,在管身合适的位置对称预埋两个吊装翻转孔用钢管(一端为肓孔,另一端为带螺纹的通孔),预埋的方法是在模皮上预留两个带螺纹的通孔,通过丝堵把钢管固定在模皮上,成形后,拧下丝堵即可。管节翻转时,使用原有的起吊用横梁,通过钢丝绳把两个吊转轴挂在横梁上,然后把吊转轴拧入翻转孔内,平稳吊起管节,依靠管节的自重和轻微的外力作用即可平稳地把管节放平。

3.4 钢承口的防腐

成品管脱模后要及时对钢承口裸露部分用环氧煤沥青防腐剂进行防腐处理。要求防腐剂涂刷均匀一致,具体做法如下:①钢环表面应严格除锈,表面混凝土清除干净,做到无锈蚀、无粉尘,露出金属本色。②涂刷一层底漆(底漆与固化剂的调配按10:1混合均匀,放置熟化30分钟)。③底漆表干后,再涂刷两遍面漆。

4 钢承口管的检验

钢承口管的外压检验设备与一般管材相同,内压检验则需制作专用装置。制作专用装置时,可仿照管材的插口端的形状制作一个活插头,试内水压时在活插头上安装滑动胶圈,然后插入钢承口端,两端紧固密封后加水压,进行内水压试验。