技术资料

水泥涵管机的研制

时间:2015-03-27|阅读:次

随着公路建设与城市发展进程的加快,对水泥涵管的需求量越来越大,同时也对涵管质量提出了更高的要求,古老的人工预制法已远远无法满足社会的需求。主要表现在:(1)生产效率低。因人工预制,为便于捣实,所拌混凝土较稀,一般情况下需经数小时后方可脱模,因此要同时制作大量涵管,必须具备相同数量的涵管模具。不同规格的涵管,要制作不同规格的模具,因此,模具数量就需要很多,对存放、维护(脱模后内外模套要涂油或隔离剂,以便于脱模和防锈)都会带来很多不便。(2)质量不易保证。由于内外模套在搬运、堆放过程中不可避免会产生碰撞变形,尺寸形状不尽一致。更为严重的是:内外模是由人眼判定对中,容易产生偏心,导致涵管壁厚不均,影响涵管的抗压强度和表面质量。因此,设计一种既能满足数量要求,又能保证质量的涵管生产设备是很有必要的,并且所设计的涵管生产设备必须满足:①涵管挤压成型后应能当即脱模,使涵管模具减至最少;②涵管壁厚应均匀,强度应符合要求;③涵管表面应光滑平整,各几何尺寸及形状误差应控制在允许范围内;④机器易损件更换方便,容易维修,操作简单。

1. 结构原理

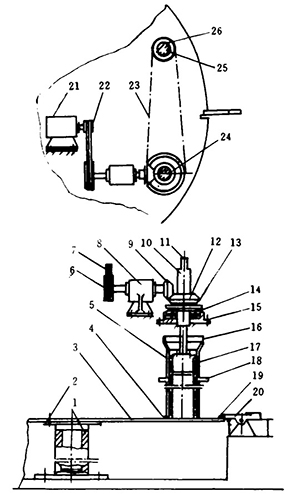

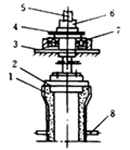

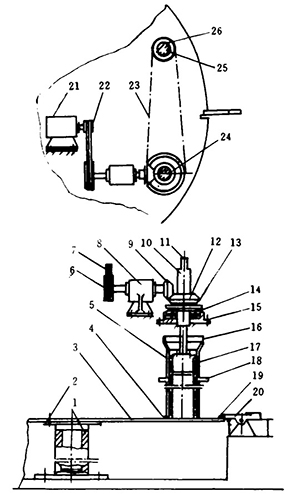

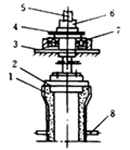

根据上述要求,我们设计出了一种水泥制管机,其工作原理是:电机21通过小带轮22、带7、大带轮6将动力传递给小锥齿轮9,再经小锥齿轮带动大锥齿轮12,然后将动力分成两路。一路传给定传动轴10,一路经大链轮13、链条23、小链轮26,把动力传给图2中定传轴6。在定传轴10和定传动轴6(图2)上沿轴向开设有长形槽,以便传动销轴24、25以及动传动轴11、5(图2),在转动的同时又可轴向移动。动传动轴11和动传动轴5下端分别固联着管身挤压头17(图1)和止口挤压头2(图2),并随各自的动传动轴一起旋转,止口挤压头2的升降由卷扬机(图中未画)完成。但工作时卷扬机处在自由状态,挤压头的上升靠混凝土的反作用力来完成。挤压头转速的改变是通过更换皮带轮来实现的。外模套16是置放在底板3上,底板3通过支承座2和支承座1相联,并可绕支承套回转。通过定心块4和止动定位块19、挡块20来保证其和挤压头的相对位置。涵管止口的形成由图3中止口挤压头2来完成。当图2中管身挤压头17上至适当高度后,即由卷扬机提起,然后松开挡块20,由人力推动底板3绕支承套1旋转。旋至适当位置,由人力通过杠杆(图中未画)放下图3中止口挤压头2,待制出涵管止口后,再提起挤压头,用专用小推车通过吊把8将涵管运至养护场地脱模、养护,送回模套,待下一个涵管制作用。

2. 挤压头的研制

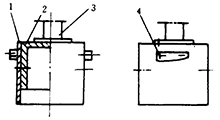

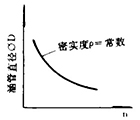

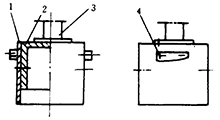

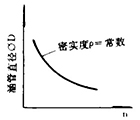

本机有两个挤压头。图2中的挤压头2是专门用来挤压涵管止口的,它不带螺旋挤压块,而由两段不同直径的圆环组成。由于挤压止口的时间较短,故不易磨损;图1中的挤压头17是专门用来挤压整个管身的。涵管挤压工作的85%是靠此挤压头完成。为了保证涵管的质量,考虑到易损件更换方便,我们利用螺旋推进原理设计出了如图3所示的管身挤压头。它由内模套1、模套座2、挤压块4组成,它们之间均采用螺栓连接,以便装拆更换。两个挤压块对称布置在同一水平面内。挤压块是楔形的,由于混凝土拌料的加入是间断性的,使拌料在内外模套间成凹凸不平状,这样当挤压头旋转时,挤压块便起到了螺旋推挤混凝土的作用,把拌料挤压密实,并经拌料的反作用力克服动传动轴及挤压头部分自重,把挤压头顶起。由此看出,涵管密实度取决于以下3个因素:①拌料的干稀程度,即水灰比;②动传动轴及挤压头部分自重;③管身挤压头的转速。考虑到拌料的干稀度将影响能否当即脱模,于是我们通过实践将水灰比控制在一定范围,这样密实度只取决于重量和转速。虽然重量可以在模套座内加设配重来改变,但这不仅给制造带来麻烦,增加用料,更重要的是起动时会产生较大的惯性阻力矩,增加能量消耗,从而需选用较大电机容量。于是采用变转速的方法。通过实践,我们发现不同尺寸的涵管,要保证相同的密实度,就应采用不同的转速,其变化规律如图4所示。对此,我们把常用涵管分成3个区段,每个区段对应一种转速。转速的改变是通过更换皮带轮来完成。通过实际使用,基本上符合生产实际需要。

图4

3. 电机功率的确定

工作阻力主要来自于两个挤压头。考虑到管身挤压头和止口挤压头不同时工作,而管身挤压头受力远较止口挤压头大,故应按管身挤压头工作、止口挤压头空转情况来考虑工作阻力。

考虑到外模套在使用过程中难免发生碰撞,产生过量变形,导致挤压块受侧向压力;另外,实际的混凝土配合比非恒定值,将使摩擦阻力发生变化等,故应适当提高电机功率,取7.5KW。

实践证明,上述分析基本合理,除易损件外,机器的运转正常,涵管质量以及涵管生产效率远比手工高,符合生产实际需要。

1. 结构原理

1.支承套;2.支承座;3.底板;4.定心块;5.挤压块;6.大带轮;7.带;8.轴承座;9.小锥齿轮;10.定传动轴;11.动传动轴;12.大锥齿轮;13.大链轮;14.平面轴承;15.定传动轴支座;16.外模套;17.管身挤压头;18.吊把;19.步动块;20.挡块;21.电机;22.小带轮;23.链条;24、25.传动销轴;26.小链轮

图1

图1

根据上述要求,我们设计出了一种水泥制管机,其工作原理是:电机21通过小带轮22、带7、大带轮6将动力传递给小锥齿轮9,再经小锥齿轮带动大锥齿轮12,然后将动力分成两路。一路传给定传动轴10,一路经大链轮13、链条23、小链轮26,把动力传给图2中定传轴6。在定传轴10和定传动轴6(图2)上沿轴向开设有长形槽,以便传动销轴24、25以及动传动轴11、5(图2),在转动的同时又可轴向移动。动传动轴11和动传动轴5下端分别固联着管身挤压头17(图1)和止口挤压头2(图2),并随各自的动传动轴一起旋转,止口挤压头2的升降由卷扬机(图中未画)完成。但工作时卷扬机处在自由状态,挤压头的上升靠混凝土的反作用力来完成。挤压头转速的改变是通过更换皮带轮来实现的。外模套16是置放在底板3上,底板3通过支承座2和支承座1相联,并可绕支承套回转。通过定心块4和止动定位块19、挡块20来保证其和挤压头的相对位置。涵管止口的形成由图3中止口挤压头2来完成。当图2中管身挤压头17上至适当高度后,即由卷扬机提起,然后松开挡块20,由人力推动底板3绕支承套1旋转。旋至适当位置,由人力通过杠杆(图中未画)放下图3中止口挤压头2,待制出涵管止口后,再提起挤压头,用专用小推车通过吊把8将涵管运至养护场地脱模、养护,送回模套,待下一个涵管制作用。

1.外模套;2.止口挤压头;3.定传动轴支座;4.小链轮;5.动传动轴;6.定传动轴;7.平面轴承;8.吊把

图2

图2

2. 挤压头的研制

1.内模套;2.模套座;3.动传动轴;4.挤压块

图3

图3

本机有两个挤压头。图2中的挤压头2是专门用来挤压涵管止口的,它不带螺旋挤压块,而由两段不同直径的圆环组成。由于挤压止口的时间较短,故不易磨损;图1中的挤压头17是专门用来挤压整个管身的。涵管挤压工作的85%是靠此挤压头完成。为了保证涵管的质量,考虑到易损件更换方便,我们利用螺旋推进原理设计出了如图3所示的管身挤压头。它由内模套1、模套座2、挤压块4组成,它们之间均采用螺栓连接,以便装拆更换。两个挤压块对称布置在同一水平面内。挤压块是楔形的,由于混凝土拌料的加入是间断性的,使拌料在内外模套间成凹凸不平状,这样当挤压头旋转时,挤压块便起到了螺旋推挤混凝土的作用,把拌料挤压密实,并经拌料的反作用力克服动传动轴及挤压头部分自重,把挤压头顶起。由此看出,涵管密实度取决于以下3个因素:①拌料的干稀程度,即水灰比;②动传动轴及挤压头部分自重;③管身挤压头的转速。考虑到拌料的干稀度将影响能否当即脱模,于是我们通过实践将水灰比控制在一定范围,这样密实度只取决于重量和转速。虽然重量可以在模套座内加设配重来改变,但这不仅给制造带来麻烦,增加用料,更重要的是起动时会产生较大的惯性阻力矩,增加能量消耗,从而需选用较大电机容量。于是采用变转速的方法。通过实践,我们发现不同尺寸的涵管,要保证相同的密实度,就应采用不同的转速,其变化规律如图4所示。对此,我们把常用涵管分成3个区段,每个区段对应一种转速。转速的改变是通过更换皮带轮来完成。通过实际使用,基本上符合生产实际需要。

图4

3. 电机功率的确定

工作阻力主要来自于两个挤压头。考虑到管身挤压头和止口挤压头不同时工作,而管身挤压头受力远较止口挤压头大,故应按管身挤压头工作、止口挤压头空转情况来考虑工作阻力。

考虑到外模套在使用过程中难免发生碰撞,产生过量变形,导致挤压块受侧向压力;另外,实际的混凝土配合比非恒定值,将使摩擦阻力发生变化等,故应适当提高电机功率,取7.5KW。

实践证明,上述分析基本合理,除易损件外,机器的运转正常,涵管质量以及涵管生产效率远比手工高,符合生产实际需要。