技术资料

水泥制管设备存在的问题与改进措施

时间:2015-03-28|阅读:次

现在市面上使用的水泥制管设备普通存在着涵管强度不均、功率利用率低、工人劳动强度大、浪费原材料、噪声大等问题,青州市海煜重工有限公司利用自身优势提出了诸多改进方案,供大家参考。

1. 现用水泥制管设备存在的问题分析

1.1 强度不均,止口易破损且毛刺多。

用上述水泥制管设备生产涵管需两道工序才能完成,第一道工序完成管身段的挤压,第二道工序完成止口的挤压。由于止口挤压头不便带楔形挤压块,所以止口部位的密实度通常较管身段差;其次因第二次挤压同心度差,导致壁厚不匀称,同时有毛刺,易破损,易刺手。

1.2 电机功率利用率低,机器造价高。

由于止口挤压头和管身挤压头同时运转,其中一个工作时,另一个就作空载运转,消耗能量;又因两挤压头通过链条相联,链条侧磨导致能量消耗,同时产生刺耳噪声,恶化工作环境。另外,结构基本相同的两套挤压装置不仅增大制造成本,也为安装维护带来困难。

1. 现用水泥制管设备存在的问题分析

1.1 强度不均,止口易破损且毛刺多。

用上述水泥制管设备生产涵管需两道工序才能完成,第一道工序完成管身段的挤压,第二道工序完成止口的挤压。由于止口挤压头不便带楔形挤压块,所以止口部位的密实度通常较管身段差;其次因第二次挤压同心度差,导致壁厚不匀称,同时有毛刺,易破损,易刺手。

1.2 电机功率利用率低,机器造价高。

由于止口挤压头和管身挤压头同时运转,其中一个工作时,另一个就作空载运转,消耗能量;又因两挤压头通过链条相联,链条侧磨导致能量消耗,同时产生刺耳噪声,恶化工作环境。另外,结构基本相同的两套挤压装置不仅增大制造成本,也为安装维护带来困难。

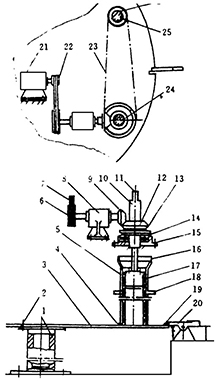

1.支承套;2.支承座;3.底板;4.定心块;5.挤压块;6.大带轮;7.带;8.轴承座;9.小锥齿轮;10.定传动轴;11.运传动轴;12.大锥齿轮;13.大链轮;14.平面轴承;15.定传动轴支座;16.外模套;17.管身挤压头;18.吊把;19.止动块;20.挡块;21.电机;22.小带轮;23.链条;24、25.传动销轴;26.小链轮;

1.3 机器作业劳动强度大,生产效率低。

如图1所示,外模套16是置放在一个直径约2m,厚度约20mm的大铁板(底板3)上,并通过螺栓和支承座2相联,可绕支承套1旋转。由于铁板本身重量大,加上涵管重量使其严重偏载,增大旋转阻力,因此往往需要二人方能把它转动,不易微调,增大第二道工序对中误差;另外止口加工过程中为使止口部位均匀密实,需经常升降止口挤压头,如此,增大了作业人员的劳动强度;同时两道工序,既费时又费力,降低了生产效率。

1.4 无加料口,浪费原料,脏污环境。

涵管在挤压过程中要不断用铁锹往模套内加添混凝土,由于模套口小,所以拦料容易掉落,既浪费原料,又脏污环境,影响效率。

1.5 噪声大,传动件寿命短。

由于两套挤压头同时运转,加上开式传动灰尘大,润滑效果差,使各传动件磨损加快,影响使用寿命,增大维护费用;同时,恶化工作环境。

2. 改进措施

2.1 改进方案结构原理

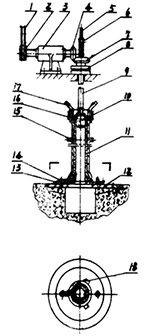

上述水泥制管设备虽然存在很多问题,但也有其成功的地方(例如管身挤压头的设计是成功的),在吸取其成功部分的基础上,针对其存在的问题,我们设计出一种新的方案。图2就是新方案结构示意图。其工作原理是:电机动力经传动带1、带轮2、小锥齿轮4传给大锥齿轮7,再经大锥齿轮、定传动轴9、传动销6传给滑动轴5,进而带动挤压头10旋转。挤压头工作时处于自由状态,上升靠涵管反推力;不工作时,升降均由卷扬机控制。

模套11与止口模板13之相对位置由定心块18保证,指口模板与底板12之相对位置由销轴14保证。另外,模套上部设有进料口17,其和模套通过卡座16相联,装拆方便且各模套通用。

如图1所示,外模套16是置放在一个直径约2m,厚度约20mm的大铁板(底板3)上,并通过螺栓和支承座2相联,可绕支承套1旋转。由于铁板本身重量大,加上涵管重量使其严重偏载,增大旋转阻力,因此往往需要二人方能把它转动,不易微调,增大第二道工序对中误差;另外止口加工过程中为使止口部位均匀密实,需经常升降止口挤压头,如此,增大了作业人员的劳动强度;同时两道工序,既费时又费力,降低了生产效率。

1.4 无加料口,浪费原料,脏污环境。

涵管在挤压过程中要不断用铁锹往模套内加添混凝土,由于模套口小,所以拦料容易掉落,既浪费原料,又脏污环境,影响效率。

1.5 噪声大,传动件寿命短。

由于两套挤压头同时运转,加上开式传动灰尘大,润滑效果差,使各传动件磨损加快,影响使用寿命,增大维护费用;同时,恶化工作环境。

2. 改进措施

2.1 改进方案结构原理

上述水泥制管设备虽然存在很多问题,但也有其成功的地方(例如管身挤压头的设计是成功的),在吸取其成功部分的基础上,针对其存在的问题,我们设计出一种新的方案。图2就是新方案结构示意图。其工作原理是:电机动力经传动带1、带轮2、小锥齿轮4传给大锥齿轮7,再经大锥齿轮、定传动轴9、传动销6传给滑动轴5,进而带动挤压头10旋转。挤压头工作时处于自由状态,上升靠涵管反推力;不工作时,升降均由卷扬机控制。

模套11与止口模板13之相对位置由定心块18保证,指口模板与底板12之相对位置由销轴14保证。另外,模套上部设有进料口17,其和模套通过卡座16相联,装拆方便且各模套通用。

1.传动带;2.带轮;3.支座;4.小锥齿轮;5.滑动轴;6.传动销;7.大锥齿轮;8.轴承;9.定传动轴;10.挤压头;11.模套;12.底板;13.止口模板;14.销轴;15.吊把;16.卡座;17.进料口;18.定心块;

2.2 止口模板的设计

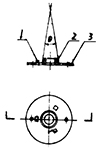

为了保证涵管一次成型且具有均匀的密实度,我们采用模套倒置办法加工涵管,并依据涵管止口尺寸设计出如图3所示的止口模板。为使混凝土拌料容易进入底部,将模头2制成锥形,锥角0将小于拌料安息角,考虑到模头容易磨损,模头与模板3之间采用螺栓连接,由于每种规格的涵管只需配置一块指口模板,且模板本身量轻体小,易制、易放、易搬运,给加工使用和维护带来方便,降低了使用维护费用。

为了保证涵管一次成型且具有均匀的密实度,我们采用模套倒置办法加工涵管,并依据涵管止口尺寸设计出如图3所示的止口模板。为使混凝土拌料容易进入底部,将模头2制成锥形,锥角0将小于拌料安息角,考虑到模头容易磨损,模头与模板3之间采用螺栓连接,由于每种规格的涵管只需配置一块指口模板,且模板本身量轻体小,易制、易放、易搬运,给加工使用和维护带来方便,降低了使用维护费用。

1.定心块;2.模头;3.模板

2.3 电机容量的确定

水泥制管设备工作时其阻力主要来自于挤压头,考虑到由于模套变形过量增加输出功率等因素,取P电=6KW。

由以上分析可知,改进后的水泥制管设备,通过模套倒置,以止口模板替代止口挤压头,使涵管得以一次挤压成型,简化了生产工序,大大提高了涵管的质量和产量;另外,由于去除了止口挤压头,使水泥制管设备的整体结构大为简化,大大降低了造价,方便了安装、使用和维护,同时也减少了能耗,因此具有广泛的使用前景。

水泥制管设备工作时其阻力主要来自于挤压头,考虑到由于模套变形过量增加输出功率等因素,取P电=6KW。

由以上分析可知,改进后的水泥制管设备,通过模套倒置,以止口模板替代止口挤压头,使涵管得以一次挤压成型,简化了生产工序,大大提高了涵管的质量和产量;另外,由于去除了止口挤压头,使水泥制管设备的整体结构大为简化,大大降低了造价,方便了安装、使用和维护,同时也减少了能耗,因此具有广泛的使用前景。