技术资料

水泥制管机配套用搅拌站的开发与设计

时间:2015-05-23|阅读:次

影响水泥管产品质量和生产效率的关键工序之一是混凝土混合料的生产。目前国内大部分水泥制管生产企业混凝土混合料生产设备仅是一台搅拌机,砂、石、水泥计量和加料还停留在人工操作水平上(砂、石骨料采用人工小车装料,经地磅称量后再加入搅拌机提升斗内,水泥采用人工拆袋加料)。这种方式不仅生产效率低,劳动强度高、生产成本大,且很难有效地控制混合料的质量,最终影响到水泥管的产品质量。

国内现阶段广泛采用的混凝土搅拌系统,主要适用于商品混凝土搅拌站,与市面上常见的水泥管设备难以配套,且价格较高,一般的水泥管生产企业难以接受。为此,根据市场需求,我们开发了HZS25型混凝土搅拌站,专用于水泥制管生产企业的混合料制备,受到用户欢迎,并取得了较好的经济效益和社会效益。

1. HZS25型搅拌站的主要特点

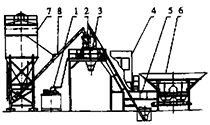

HZS搅拌站主要有原材料称量系统、配料系统、主机、控制系统、气路系统等组成,HZS搅拌站设备整体布置见图1。

国内现阶段广泛采用的混凝土搅拌系统,主要适用于商品混凝土搅拌站,与市面上常见的水泥管设备难以配套,且价格较高,一般的水泥管生产企业难以接受。为此,根据市场需求,我们开发了HZS25型混凝土搅拌站,专用于水泥制管生产企业的混合料制备,受到用户欢迎,并取得了较好的经济效益和社会效益。

1. HZS25型搅拌站的主要特点

HZS搅拌站主要有原材料称量系统、配料系统、主机、控制系统、气路系统等组成,HZS搅拌站设备整体布置见图1。

图1 HZS25型搅拌站设备整体布置

1. 水计量系统;2. 水泥称量斗;3. 主机;4. 控制系统;5. 气路系统;6. 配料系统;7. 水泥仓;8. 螺旋输送机

(1)水计量系统

水计量系统由水箱、水称量斗、水泵、管路、喷水管、清洗管等组成。

当控制系统发出供水信号时,水泵启动,开始加水,传感器发出信号给工控机,到达设定值后,工控机发出信号,水泵停止进水。

(2)水泥计量系统

水泥计量系统由水泥称量斗、水泥仓、螺旋输送机组成。水泥称量斗装置位于搅拌机拌筒上方,通过三只压力传感器支撑在机架上。水泥计量采用累计计量,计量时,水泥仓中的水泥经螺旋输送机依次送入水泥称量斗,由传感器发出信号与微机控制系统相联,实施实时控制。计量结束后等待微机系统指令,当接到指令后,其称量碟阀打开投放水泥(或水泥、粉煤灰),投放结束后碟阀自动关闭进入下一次计量循环。

(3)搅拌机

搅拌机由主搅拌机和斗式提升机架等组成,主搅拌机采用强制同步的传动方式,具有结构简单,性能安全可靠的特点。

(4)控制系统

组成:一台HZSTD型工控机、一台微机、一台打印机以及一台集中控制柜。

特点:实施中央集中控制,全自动化生产;可同时存储1000种配方,并可随时调用及修改。具有定值计量、自动调零、累计称量、落差自动修正等功能,称量精度可达到国家标准规定的要求。操作台模拟实际工艺流程设计,操作、监视直观。主要电器元件选用西门子标准器件,系统的可靠性得以保证。可实现生产中各种数据(配方、材料、多用户)的显示、统计、存储、查询、生产数据及历史数据打印、生产过程中故障自动报警等。

(5)气路系统

气路系统由空压机、电磁阀、管路等组成;压缩空气经分气罐、过滤器、油雾器进入各支路,运行中压力保持在0.70MPa。搅拌机支路由2个气缸、1个气动碟阀、1个电磁阀控制水泥称量装置,由控制台微机控制其启闭。

(6)配料系统

配料系统采用仓贮配料,基本形式为二仓(一石一砂)或三仓(二石一砂)配置,配料站采用整体结构,这样既方便了装配运输,又方便了安装。每仓可贮砂石料4~6吨。计算机发出指令后,砂石储料斗下方的配料皮带机或气缸动作开始配料,到设定值,自动停止配料。当搅拦机提升斗在下位时,计算机发出指令给卸料皮带机或气缸将配好的骨料卸至搅拌机提升斗内。

2. HZS型搅拌站主要技术数据

(1)搅拌站主要参数

a. 型号和生产率:HZS25/25m3/h(搅拌时间以42s计);10~15m3/h(搅拌时间以2~3min计);

b. 循环周期:≤72s(搅拌时间以42s计)、150~210s(搅拌时间以2~3min计);

(2)搅拌机主要参数

a. 进料容量/出料容量:800l/500l;

b. 骨料最大粒径:60mm;

c. 搅拌电机功率/提升电机功率:15kw/5.5kw;

(3)配料站主要参数

a. 生产率:≤50m3/h;

b. 称量范围:250~1200kg;

(4)微机主要性能参数

a. 工控机存储10组配方,可装上位机可存储1000种配方;

b. 显示精度四级;

c. 落差自动补偿;

d. 电源电压:220V+10% 50Hz;

(5)计量精度

砂石:≤±2%;水泥:≤±1%;水:≤±1%;

(6)控制系统

全自动、半自动、手动;

3. 经济效益分析

从水泥制管企业成本分析,大多数中小水泥管生产企业混凝土混合料的生产现场有五位工人:一名搅拌机操作工,一名地磅记录统计工,二名砂、石推料工,一名水泥拆袋工。每位工人按人均年工资50000元计算,每年要支付工资及各项费用约27万元,再加一台JS500型搅拌机以及水箱管路设备约需4万元。如配置一整套HZS25型搅拌站总投入15万元左右,一人操作即可实现自动化生产,不仅降低了生产成本和工人的劳动强度,而且提高了生产效率。微机化管理,计量精度可达国家标准要求。关键器件选用进口标准器件,系统可靠性高,工控机模块设计使整机操作维修简单方便。所以无论从设备的生产效率、产品质量、可靠性,还是从设备的价格考虑,该设备都是国内中小水泥制管企业混凝土混合料生产的理想机型。

水计量系统由水箱、水称量斗、水泵、管路、喷水管、清洗管等组成。

当控制系统发出供水信号时,水泵启动,开始加水,传感器发出信号给工控机,到达设定值后,工控机发出信号,水泵停止进水。

(2)水泥计量系统

水泥计量系统由水泥称量斗、水泥仓、螺旋输送机组成。水泥称量斗装置位于搅拌机拌筒上方,通过三只压力传感器支撑在机架上。水泥计量采用累计计量,计量时,水泥仓中的水泥经螺旋输送机依次送入水泥称量斗,由传感器发出信号与微机控制系统相联,实施实时控制。计量结束后等待微机系统指令,当接到指令后,其称量碟阀打开投放水泥(或水泥、粉煤灰),投放结束后碟阀自动关闭进入下一次计量循环。

(3)搅拌机

搅拌机由主搅拌机和斗式提升机架等组成,主搅拌机采用强制同步的传动方式,具有结构简单,性能安全可靠的特点。

(4)控制系统

组成:一台HZSTD型工控机、一台微机、一台打印机以及一台集中控制柜。

特点:实施中央集中控制,全自动化生产;可同时存储1000种配方,并可随时调用及修改。具有定值计量、自动调零、累计称量、落差自动修正等功能,称量精度可达到国家标准规定的要求。操作台模拟实际工艺流程设计,操作、监视直观。主要电器元件选用西门子标准器件,系统的可靠性得以保证。可实现生产中各种数据(配方、材料、多用户)的显示、统计、存储、查询、生产数据及历史数据打印、生产过程中故障自动报警等。

(5)气路系统

气路系统由空压机、电磁阀、管路等组成;压缩空气经分气罐、过滤器、油雾器进入各支路,运行中压力保持在0.70MPa。搅拌机支路由2个气缸、1个气动碟阀、1个电磁阀控制水泥称量装置,由控制台微机控制其启闭。

(6)配料系统

配料系统采用仓贮配料,基本形式为二仓(一石一砂)或三仓(二石一砂)配置,配料站采用整体结构,这样既方便了装配运输,又方便了安装。每仓可贮砂石料4~6吨。计算机发出指令后,砂石储料斗下方的配料皮带机或气缸动作开始配料,到设定值,自动停止配料。当搅拦机提升斗在下位时,计算机发出指令给卸料皮带机或气缸将配好的骨料卸至搅拌机提升斗内。

2. HZS型搅拌站主要技术数据

(1)搅拌站主要参数

a. 型号和生产率:HZS25/25m3/h(搅拌时间以42s计);10~15m3/h(搅拌时间以2~3min计);

b. 循环周期:≤72s(搅拌时间以42s计)、150~210s(搅拌时间以2~3min计);

(2)搅拌机主要参数

a. 进料容量/出料容量:800l/500l;

b. 骨料最大粒径:60mm;

c. 搅拌电机功率/提升电机功率:15kw/5.5kw;

(3)配料站主要参数

a. 生产率:≤50m3/h;

b. 称量范围:250~1200kg;

(4)微机主要性能参数

a. 工控机存储10组配方,可装上位机可存储1000种配方;

b. 显示精度四级;

c. 落差自动补偿;

d. 电源电压:220V+10% 50Hz;

(5)计量精度

砂石:≤±2%;水泥:≤±1%;水:≤±1%;

(6)控制系统

全自动、半自动、手动;

3. 经济效益分析

从水泥制管企业成本分析,大多数中小水泥管生产企业混凝土混合料的生产现场有五位工人:一名搅拌机操作工,一名地磅记录统计工,二名砂、石推料工,一名水泥拆袋工。每位工人按人均年工资50000元计算,每年要支付工资及各项费用约27万元,再加一台JS500型搅拌机以及水箱管路设备约需4万元。如配置一整套HZS25型搅拌站总投入15万元左右,一人操作即可实现自动化生产,不仅降低了生产成本和工人的劳动强度,而且提高了生产效率。微机化管理,计量精度可达国家标准要求。关键器件选用进口标准器件,系统可靠性高,工控机模块设计使整机操作维修简单方便。所以无论从设备的生产效率、产品质量、可靠性,还是从设备的价格考虑,该设备都是国内中小水泥制管企业混凝土混合料生产的理想机型。