技术资料

立式水泥制管机的制管工艺与成型原理

时间:2016-10-11|阅读:次

1. 立式水泥制管机的结构特点

立式水泥制管机主要由挤压辊、振动器、外模等组成等组成。其核心系统是位于主轴上的滚实挤压成型头。它由三层组成:顶层是布料层,由十几个布料翼构成,当滚实成型头旋转时,将混凝土甩向钢模周壁,从而均匀布料;中层是压实层,由2~4层压实滚轮构成,压实混凝土管壁;下层是抹光层,由抹光环抹光管壁。为了最大限度减少钢筋骨架扭曲,对滚实成型头进行层间相向运动设计,即层间旋转方向相反。为了确保混凝土压实不会出现死角,采用多层滚头设计。另外,考虑到挤压头磨损严重的问题,所有部件均按耐磨件设计。水泥管承口模块主要功能是挤压和振动成型,承口部分通过特写的振动频率,将混凝土颗粒压实。

2. 立式水泥制管机的成型原理

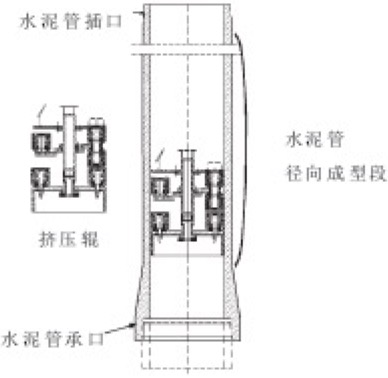

径向挤压制管工艺采用半干硬性混凝土,通过布料机构向钢模内喂料,成型头的直径与管子内径一致,成型头通过高速旋转挤压钢模内的混凝土混合料,同时成型头以一定的速度上升,混凝土在挤压头与钢模的作用下挤压密实,如图1所示。管口部分除了受挤压外,还需成型头进行反复碾压,使得管口部分不会因为时间短而密实度不够,从而达到保证端口尺寸精度、表面光洁度的要求。

立式水泥制管机主要由挤压辊、振动器、外模等组成等组成。其核心系统是位于主轴上的滚实挤压成型头。它由三层组成:顶层是布料层,由十几个布料翼构成,当滚实成型头旋转时,将混凝土甩向钢模周壁,从而均匀布料;中层是压实层,由2~4层压实滚轮构成,压实混凝土管壁;下层是抹光层,由抹光环抹光管壁。为了最大限度减少钢筋骨架扭曲,对滚实成型头进行层间相向运动设计,即层间旋转方向相反。为了确保混凝土压实不会出现死角,采用多层滚头设计。另外,考虑到挤压头磨损严重的问题,所有部件均按耐磨件设计。水泥管承口模块主要功能是挤压和振动成型,承口部分通过特写的振动频率,将混凝土颗粒压实。

2. 立式水泥制管机的成型原理

径向挤压制管工艺采用半干硬性混凝土,通过布料机构向钢模内喂料,成型头的直径与管子内径一致,成型头通过高速旋转挤压钢模内的混凝土混合料,同时成型头以一定的速度上升,混凝土在挤压头与钢模的作用下挤压密实,如图1所示。管口部分除了受挤压外,还需成型头进行反复碾压,使得管口部分不会因为时间短而密实度不够,从而达到保证端口尺寸精度、表面光洁度的要求。

图1 立式水泥制管机结构

水泥管成型可分为三段:第一段为承口成型段,由旋压头、承口模以及外模模身底部构成水泥管承口段型腔,在振动下模的振动夯实、旋压滚轮(组)的滚挤压与成型滚的整形作用下,完成水泥管承口段的成型;第二段为管身成型段,由旋压头与外模的模身形成管身段型腔,在旋压头自下向上运动过程中,顺次滚挤压成型;第三段为插口成型段,由旋压头、配料上膜以及外模模身等构成插口段型腔,在配料上模的旋压、旋压滚轮(组)的滚挤压与成型滚的整形等多重作用下,完成水泥管插口段的成型。

径向挤压管子成型后可立即脱模,在无钢模支护条件相下,对混凝土管进行直立养护。混凝土初凝前只靠混凝土的黏聚力支撑管子,重力作用下混凝土会发生一定的沉降,造成管体变形。因此,采用径向挤压的工艺生产混凝土管时,对混凝土的配合比有着严格的要求。

径向挤压制管工艺生产承插口管子时,由于承口部分有斜度,单靠挤压难以使混凝土密实,承口成型须配以辅助振动,一般还需喷洒少量的水,以调整承口部分混凝土的塑性,加大塑化,使其充满承口模具。

3. 立式水泥制管机成形常见缺陷

3.1 管面气泡

在立式径向挤压制管工艺中,所采用原料一般为半干硬性混凝土,在挤压环压辊对混凝土拌合物挤压力作用下,混凝土拌合物中粒子连续不断地颤振,相邻粒子发生位移,形成空穴,并在新的不稳定平衡位置继续不断颤振,其它粒子借其重力作用填充空穴。振动强度的不合理以及混凝土搅拌,输送和浇筑混凝土拌合物时外界吸入的空气不能及时排出,导致管面形成气泡。

3.2 端口坍塌

管子端口坍塌其主要由于混凝土成型中加水量控制不精准、静停的时间不够、混凝土骨架焊接不牢固、设计不合理、纵筋太细、长短不齐等因素使得脱去外模的混凝土管承受不了自重,导致了坍塌。

3.3 管壁裂纹缺陷

径向挤压制管时混凝土的配比不合理,也会造成管材出现裂纹。振动过程中,混凝土粒子通过振动、抹光环挤压的作用成型,其中,混凝土中的水分、砂石含量都是影响脱去外模后是否成型的重要因素。

径向挤压制管工艺对砂、石原材料要求较高,由于挤压成型工艺不能通过离心、振动的方式使混凝土再次液化排列密实,为使管子达到一定的密实度,与其它工艺相比,必须加大细骨料用量,同时在一根管子内还需始终保持混凝土颗粒均匀。

现有的径向挤压工艺装备为解决钢筋骨架扭曲及保护层厚度不易控制等问题,在模具上增加了多个钢筋骨架定位块,用来压住钢筋骨架防止其自由扭动。但骨架定位块难以做到刚好压紧且又不使骨架受力,一旦定位块移去后,钢筋骨架会带动混凝土产生反弹,控制不好就会使局部发生变形。

径向挤压管子成型后可立即脱模,在无钢模支护条件相下,对混凝土管进行直立养护。混凝土初凝前只靠混凝土的黏聚力支撑管子,重力作用下混凝土会发生一定的沉降,造成管体变形。因此,采用径向挤压的工艺生产混凝土管时,对混凝土的配合比有着严格的要求。

径向挤压制管工艺生产承插口管子时,由于承口部分有斜度,单靠挤压难以使混凝土密实,承口成型须配以辅助振动,一般还需喷洒少量的水,以调整承口部分混凝土的塑性,加大塑化,使其充满承口模具。

3. 立式水泥制管机成形常见缺陷

3.1 管面气泡

在立式径向挤压制管工艺中,所采用原料一般为半干硬性混凝土,在挤压环压辊对混凝土拌合物挤压力作用下,混凝土拌合物中粒子连续不断地颤振,相邻粒子发生位移,形成空穴,并在新的不稳定平衡位置继续不断颤振,其它粒子借其重力作用填充空穴。振动强度的不合理以及混凝土搅拌,输送和浇筑混凝土拌合物时外界吸入的空气不能及时排出,导致管面形成气泡。

3.2 端口坍塌

管子端口坍塌其主要由于混凝土成型中加水量控制不精准、静停的时间不够、混凝土骨架焊接不牢固、设计不合理、纵筋太细、长短不齐等因素使得脱去外模的混凝土管承受不了自重,导致了坍塌。

3.3 管壁裂纹缺陷

径向挤压制管时混凝土的配比不合理,也会造成管材出现裂纹。振动过程中,混凝土粒子通过振动、抹光环挤压的作用成型,其中,混凝土中的水分、砂石含量都是影响脱去外模后是否成型的重要因素。

径向挤压制管工艺对砂、石原材料要求较高,由于挤压成型工艺不能通过离心、振动的方式使混凝土再次液化排列密实,为使管子达到一定的密实度,与其它工艺相比,必须加大细骨料用量,同时在一根管子内还需始终保持混凝土颗粒均匀。

现有的径向挤压工艺装备为解决钢筋骨架扭曲及保护层厚度不易控制等问题,在模具上增加了多个钢筋骨架定位块,用来压住钢筋骨架防止其自由扭动。但骨架定位块难以做到刚好压紧且又不使骨架受力,一旦定位块移去后,钢筋骨架会带动混凝土产生反弹,控制不好就会使局部发生变形。