技术资料

悬辊工艺生产预制钢筋混凝土涵管的质量分析

时间:2014-12-16|阅读:次

悬辊法制作钢筋混凝土排水管是离心辊压的一种,与常用的离心法制管相比更具有优越性。其主要特点是由于水泥制管模具内的混凝土受离心力、辊压力、振动力的共同作用,使管身混凝土密实程度提高、抗渗水能力增强,且生产设备简单易于操作,使用干硬性混凝土改善了生产环境,制作过程安全等优点。但由于诸多环节影响,如参数选择不合理、操作不当等也会造成设备不必要的损坏,使生产质量低下等不良后果,为此我们经多次试验、研究,对影响制管质量因素进行了认真的探索,取得了宝贵的经验。

1 制管工作原理

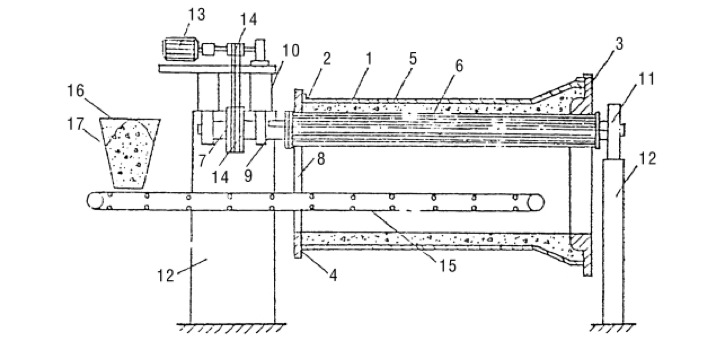

在使用悬辊机制管时,水泥管模具在辊轴的带动下转动,产生离心力,使混凝土混合料黏附在模壁上,辊轴与混凝土料层接触面的不平引起振动时对混凝土料的密实起辅助作用。钢模、混凝土及钢筋骨架的重力构成了辊轴对混凝土的反作用力-辊轴压力,在辊轴压力的作用下,混凝土混合料得以在较短的时间内密实成型,见图1、图2。

1 制管工作原理

在使用悬辊机制管时,水泥管模具在辊轴的带动下转动,产生离心力,使混凝土混合料黏附在模壁上,辊轴与混凝土料层接触面的不平引起振动时对混凝土料的密实起辅助作用。钢模、混凝土及钢筋骨架的重力构成了辊轴对混凝土的反作用力-辊轴压力,在辊轴压力的作用下,混凝土混合料得以在较短的时间内密实成型,见图1、图2。

1-管模品 2-插口挡圈 3-承口挡圈 4-连接螺栓 5-混凝土管壁 6-辊轴 7-芯轴 8-连接法兰 9-滚动轴承座 10-固定横梁 11-活动横梁 12-机架 13-电动机 14-传动胶带 15-胶带送料器 16-料斗 17-混凝土混合料

图 1 悬辊制管机示意图

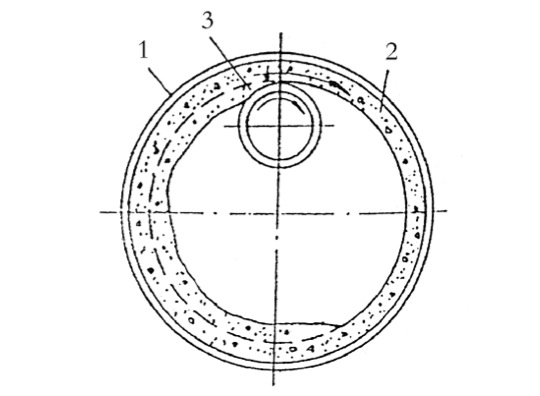

1-管模 2-混凝土管芯 3-辊轴

图2 悬辊工艺原理图

2 工艺条件对制管质量的影响

2.1 水泥管模具转速的影响

悬辊法制管时,辊轴转动带动模具,模具的转速比普通离心工艺低得多,在喂料阶段转速不宜太快,以便清楚观察到喂料的均匀性 、厚薄程度等;静辊压阶段,转速可有所提高。实践证明,转速过高对提高管芯质量并无明显提高,反而会增加机具设备的磨损,甚至加快损坏。模具与辊轴之间的关系可用下式表示:

n2=(R1/R2)n1

式中 n1、n2——分别为模具和辊轴的转速,R1、R2——分别为混凝土管的内半径和辊轴外半径。

辊轴外经与管内径之间有一定的比例关系,可按如下比值选用:

管径300mm以下取:1:3

300mm~1500mm取:1:3~1:4

1500mm以上取:1:4~1:5

不同管径的转速可参照表1执行,以便发挥最佳的设备效能保证制管质量。

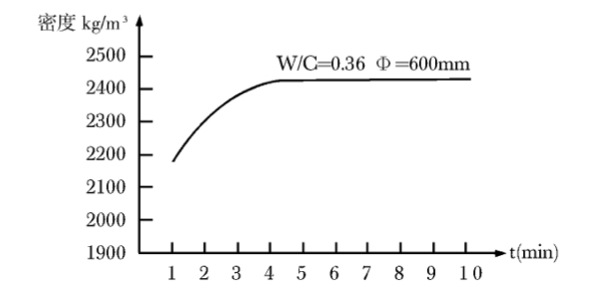

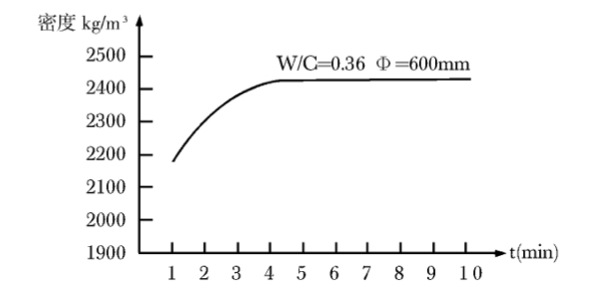

2.2 辊压时间的影响

辊压时间是指投料完毕至停止辊压的时间间隔,依管径和管壁厚度的大小以及混凝土干硬度不同而异,一般在4min~7min之间即获得较好的密实效果,见表2和图3。当水灰比为0.36时,管径为600mm时辊压时间与混凝土密度的关系曲线。

图3 辊压时间与混凝土密度关系图

超时辊压不仅无益处,还会引起表面泌水粘皮现象,所以掌握合理的辊压时间对制管质量也是至关重要的一环。

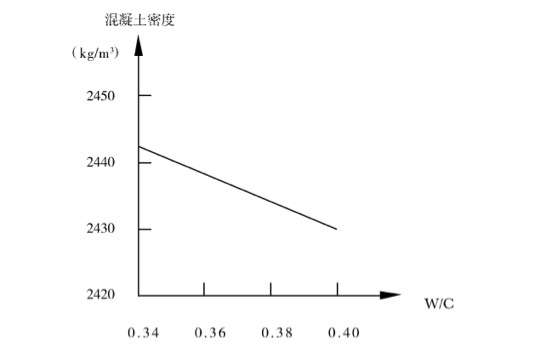

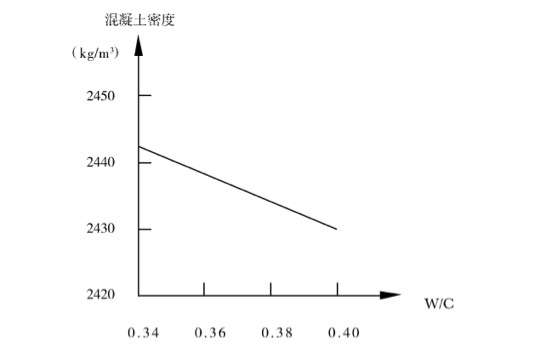

2.3 水灰比的影响

为了使制管的混凝土质量达到最佳密实状态,提高混凝土的内水压力,混凝土密实程度随着水灰比的增大而减小近似于线性关系,图4中显示当水灰比大于0.4时,会造成模具粘模,管壁无法成型。而水灰比太小也不易密实,故需根据所用材料进行试验确定最佳水灰比。

图4 辊压时间与混凝土密度关系图

2.4 管壁厚度的影响

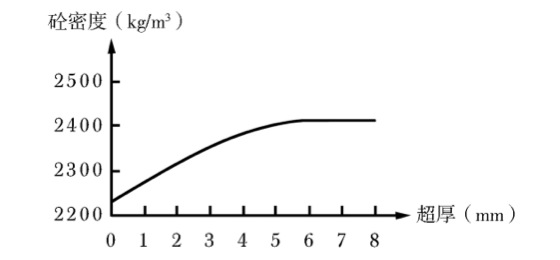

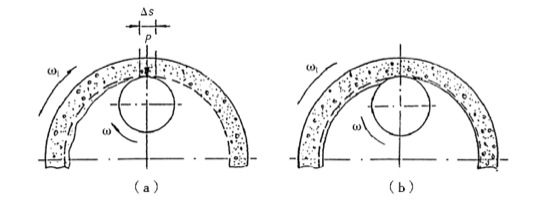

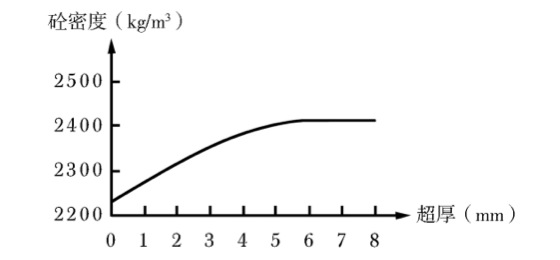

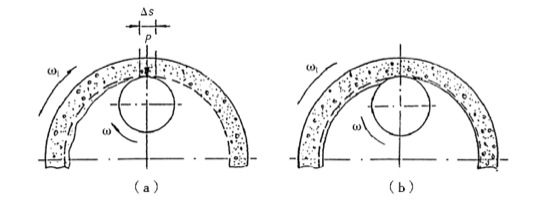

喂料时,当松散的混合料超过了模具档圈时,受辊轴压力的作用压实于管壁内直至管壁随着混合料的不断被压入,管壁逐渐增厚。喂料时必须分层均匀铺入,当混合料不能再压入管壁且呈超厚状态,当水灰比一定时,辊轴压力和混凝土密实程度随超厚的增大而增大,并逐渐平缓,当超厚达到一定值后有效辊压已无明显增加,经对内径800mm,外径930mm的管进行试验得知(见图5)。管壁超厚5mm时,混合料的密度已无明显的增加,故一般壁厚超值在5mm左右为佳,过多的超厚不仅不能对混凝土的致密性得到明显的提高,反而会减小管径,影响设计排水量。且造成不必要的混凝土浪费,更应注意不能造成亏料(见图6),使混凝土致密性能减弱,造成管身渗漏水。

图5 混凝土密度与超厚值关系图

a-混合料不足 b-混合料超厚

ω-辊轴转速 p-总反压力

ω1-管芯转速 Δs-辊压区

图 6 辊压力示意图

3 应用效果

我们使用青州市海煜重工有限公司生产的水泥制管设备,自2002年4月正式生产并派专人主抓制管生产工艺和质量。经过不断技术质量改进,产品质量显著提高,共生产直径1000 mm~1500mm管径的钢筋混凝土排水管930m,其中为其他标段生产510m。经耐水压力和破坏荷载试验及外观质量检验,一次验收合格率达99.9%,出厂合格率100%。受到业主和监理单位的好评,为企业创造了较好的社会和经济效益。

2.1 水泥管模具转速的影响

悬辊法制管时,辊轴转动带动模具,模具的转速比普通离心工艺低得多,在喂料阶段转速不宜太快,以便清楚观察到喂料的均匀性 、厚薄程度等;静辊压阶段,转速可有所提高。实践证明,转速过高对提高管芯质量并无明显提高,反而会增加机具设备的磨损,甚至加快损坏。模具与辊轴之间的关系可用下式表示:

n2=(R1/R2)n1

式中 n1、n2——分别为模具和辊轴的转速,R1、R2——分别为混凝土管的内半径和辊轴外半径。

辊轴外经与管内径之间有一定的比例关系,可按如下比值选用:

管径300mm以下取:1:3

300mm~1500mm取:1:3~1:4

1500mm以上取:1:4~1:5

不同管径的转速可参照表1执行,以便发挥最佳的设备效能保证制管质量。

表1 管径转速对比表

| 管径mm | 模具转速(r/min) | 辊轴转速(r/min) |

对应电机转速(r/min) 喂料速-成型速 |

| Φ1000 | 70~110 | 233~367 | 503~793 |

| Φ1100 | 65~100 | 238~367 | 514~793 |

| Φ1200 | 60~100 | 240~400 | 518~864 |

| Φ1350 | 55~100 | 323~422 | 501~912 |

| Φ1500 | 50~95 | 234~445 | 505~961 |

2.2 辊压时间的影响

辊压时间是指投料完毕至停止辊压的时间间隔,依管径和管壁厚度的大小以及混凝土干硬度不同而异,一般在4min~7min之间即获得较好的密实效果,见表2和图3。当水灰比为0.36时,管径为600mm时辊压时间与混凝土密度的关系曲线。

表2 辊压时间与混凝土密度、强度关系表

| 辊压时间(min) | 混凝土密度kg/m3 | 混凝土强度MPa | 备注 |

| 1 | 2180 | 21.0 |

当W/C=0.36

Φ=600 mm

|

| 2 | 2320 | 28.0 | |

| 3 | 2380 | 31.2 | |

| 4 | 2415 | 33.8 | |

| 5 | 2425 | 35.6 | |

| 6 | 2430 | 36.2 | |

| 7 | 2434 | 37.4 | |

| 8 | 2435 | 37.5 | |

| 9 | 2436 | 37.6 | |

| 10 | 2436 | 37.5 |

图3 辊压时间与混凝土密度关系图

超时辊压不仅无益处,还会引起表面泌水粘皮现象,所以掌握合理的辊压时间对制管质量也是至关重要的一环。

2.3 水灰比的影响

为了使制管的混凝土质量达到最佳密实状态,提高混凝土的内水压力,混凝土密实程度随着水灰比的增大而减小近似于线性关系,图4中显示当水灰比大于0.4时,会造成模具粘模,管壁无法成型。而水灰比太小也不易密实,故需根据所用材料进行试验确定最佳水灰比。

图4 辊压时间与混凝土密度关系图

2.4 管壁厚度的影响

喂料时,当松散的混合料超过了模具档圈时,受辊轴压力的作用压实于管壁内直至管壁随着混合料的不断被压入,管壁逐渐增厚。喂料时必须分层均匀铺入,当混合料不能再压入管壁且呈超厚状态,当水灰比一定时,辊轴压力和混凝土密实程度随超厚的增大而增大,并逐渐平缓,当超厚达到一定值后有效辊压已无明显增加,经对内径800mm,外径930mm的管进行试验得知(见图5)。管壁超厚5mm时,混合料的密度已无明显的增加,故一般壁厚超值在5mm左右为佳,过多的超厚不仅不能对混凝土的致密性得到明显的提高,反而会减小管径,影响设计排水量。且造成不必要的混凝土浪费,更应注意不能造成亏料(见图6),使混凝土致密性能减弱,造成管身渗漏水。

图5 混凝土密度与超厚值关系图

a-混合料不足 b-混合料超厚

ω-辊轴转速 p-总反压力

ω1-管芯转速 Δs-辊压区

图 6 辊压力示意图

3 应用效果

我们使用青州市海煜重工有限公司生产的水泥制管设备,自2002年4月正式生产并派专人主抓制管生产工艺和质量。经过不断技术质量改进,产品质量显著提高,共生产直径1000 mm~1500mm管径的钢筋混凝土排水管930m,其中为其他标段生产510m。经耐水压力和破坏荷载试验及外观质量检验,一次验收合格率达99.9%,出厂合格率100%。受到业主和监理单位的好评,为企业创造了较好的社会和经济效益。